|

|

BMe Kutatói pályázat |

|

Villamosmérnöki Tudományok Doktori Iskola

BME-VIK, Elektronikai Technológia Tanszék

Témavezető: Dr. Géczy Attila

Elektromigráció jelenségének vizsgálata passzív chip-méretű alkatrészek ólommentes forrasztott kötéseiben

A kutatási téma néhány soros bemutatása

Napjaink elektronikai eszközei egyre összetettebbek és nagyobb integráltságúak lesznek. Szinte minden elektronikai eszköz esetén felmerül a kérdés: megvalósítható-e az adott funkció kisebb méretben? A technológiai fejlődés révén nem csak az integrált áramkörök mérete, de ugyanúgy a passzív chip-méretű alkatrészek is egyre kisebbek lesznek a növekvő funkciósűrűség mellett. A csökkenő mérettel együtt jár a nagyobb méretű áramsűrűség-értékek kialakulása, ami egy bizonyos szint (~7,5*107 A/m2 [1][2]) felett az ún. elektromigráció jelenségét okozhatja, ami csökkenti a termékek élettartamát. Az elektromigráció során nagy mozgási energiával rendelkező elektronok elmozdíthatják az atomokat a kristályrácsban, ami megváltoztatja a forrasztott kötés mikroszerkezetét, szélsőséges esetben a kötés zárványosodásához, töréséhez vezethet; emiatt különösen fontos a folyamat vizsgálata különböző anyagösszetételű és méretű rendszerekben.

A kutatóhely rövid bemutatása

Kutatásaimat a BME Elektronikai Technológia Tanszékén (ETT) végeztem, dr. Géczy Attila mentorálásával. Tanszékünkön aktív kutatás zajlik a forrasztástechnológia területén, beleértve a gyártási folyamatok optimalizációját, a forrasztott kötések anyagvizsgálatát és a különböző hibamechanizmusok szimulációs és alkalmazott anyagtudományi módszerekkel történő vizsgálatát.

A kutatás történetének, tágabb kontextusának bemutatása

A modern elektronikai eszközök közül az integrált áramkörökben okozott először problémát az elektromigráció. Már 1969-ben született publikáció alumínium vékonyrétegek meghibásodásáról [3], amelyet a félvezető technológiában gyakran használtak a összeköttetések megvalósításához [4]. A hibamechanizmust illusztrálja az alábbi ábra, ahol az látható, hogy a nagy áramsűrűség anyagtranszportot idéz elő. Ennek következtében zárványképződés és az összeköttetés szakadása, illetve rövidzár képződés keletkezhet.

1. ábra. Elektromigráció fém összeköttetésben (bal), atomi szintű illusztráció (jobb) [5]

Napjaink modern elektronikai alkatrészeinek méretei olyan mértékben csökkentek, hogy a forrasztott kötésekben is ki tud alakulni olyan kritikus áramsűrűség, ami esetén fellép az elektromigráció. Felületszerelési technológiában (ahol a klasszikus furatoktól eltérően az alkatrészeket forrasztási felületre forrasztják) használt alkatrészek esetében leggyakrabban a forraszgolyó-mátrix kivezetésű alkatrész (BGA) vagy háromdimenzióban integrált áramkörök (3D-IC) esetén vizsgálják a jelenséget [6], a forrasztott kötések kis mérete miatt. Kutatásomban újszerű, hogy a vizsgálataimat passzív chip-méretű felületszerelt alkatrészeken végeztem. A vizsgált alkatrészek 1,6 x 0,8 mm (0603 méretkód) illetve 1 mm x 0,5 mm (0402 méretkód) méretűek, amelyek esetén érdemes foglalkozni a kérdéskörrel, hiszen ezeket, illetve még ezeknél is kisebb alkatrészeket már nagy megbízhatóságú területen (pl. autóipar, repülőgépipar) is alkalmazzák [7].

A kutatás célja, a megválaszolandó kérdések.

Kutatásomban arra keresem a választ, hogy milyen hatással van a mikroszerkezetre és megbízhatóságára a hosszú idejű áramterhelés, passzív chip-méretű alkatrészek ólommentes ón-ezüst-réz (Sn-3Ag-0.5Cu) forraszkötéseiben. A forrasztott kötések mechanikai tulajdonságának szempontjából kritikus paraméter az intermetallikus réteg vastagsága, ami a tömbi forraszkötés és a forrasztási felületek között alakul ki a forrasztás során. Az áramterhelés, valamint az azzal együtt járó megnövekedett hőterhelés jelentős hatással van a rétegvastagság változására, potenciálisan csökkentve a kötés mechanikai szilárdságát [8].

Módszerek

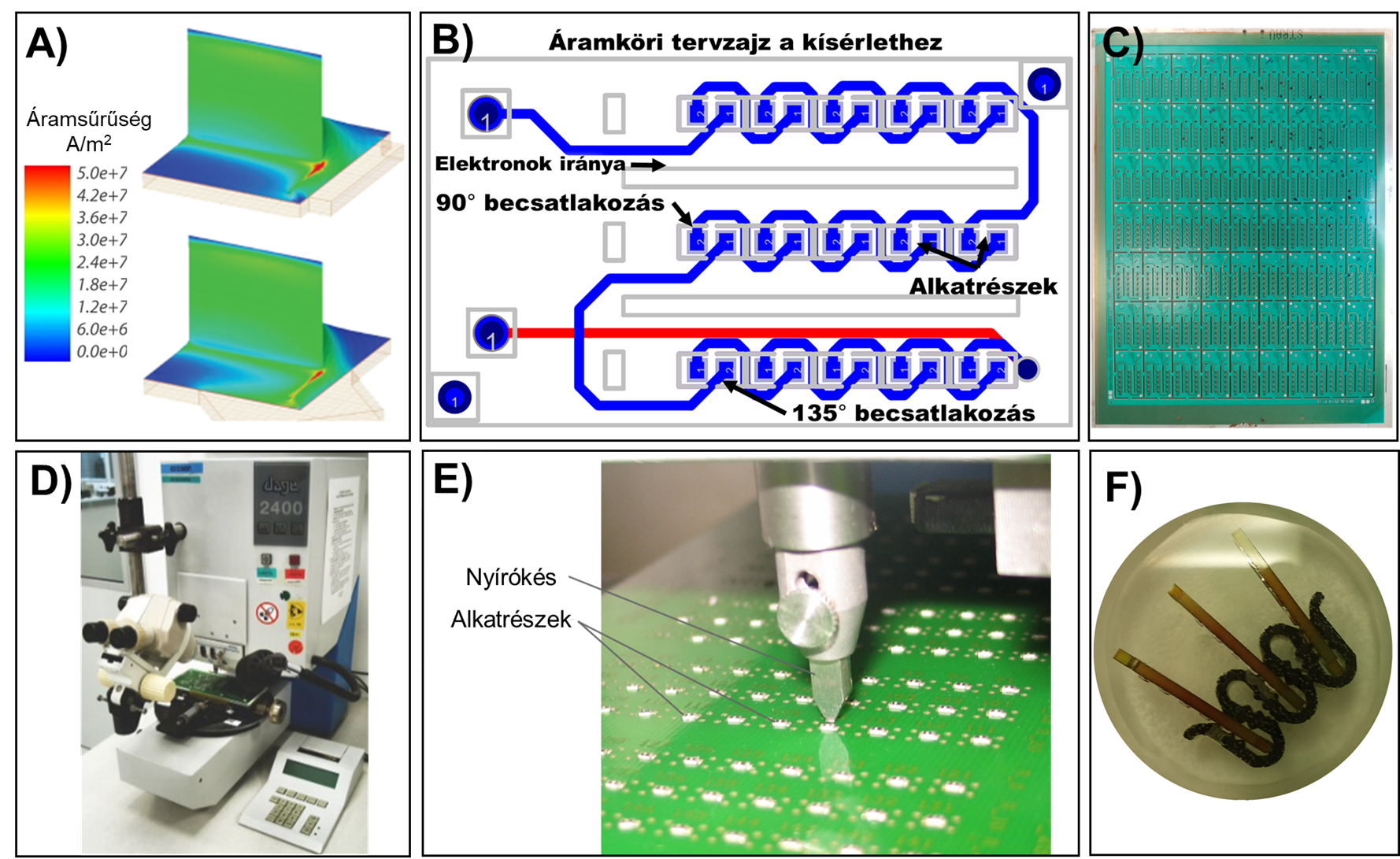

A kísérletekhez 90°-os illetve 135°-os vezeték-becsatlakozási szögeket tartalmazó áramkört terveztem (2. ábra, B), mert kutatócsoportunk szimulációs vizsgálatai megmutatták, hogy ezekben az esetekben a legnagyobb az áramsűrűség (2. ábra, A). A vizsgálat során többszáz felületszerelt 0 Ω névértékű alkatrészt (0603 illetve 0402 méretkódút) vizsgáltam kerámia alapú áramköri hordozón. Az alkatrészeket három csoportra osztottam, majd a vizsgálatok során ezeket hasonlítottam össze: egyenáramú terhelés, izotermikusan öregítés (a megemelkedett hőmérséklet hatásának elkülönítésére), valamint terhelés nélküli, forrasztás utáni referencia mintákra. Az alkalmazott terhelési időtartomány 4000 óráig terjedt, 2A (0402) illetve 2,5 A áramterheléssel (0603). Az áramterhelés 40 °C ambiens hőmérsékleten, az izotermikus öregítés pedig 120 °C-on (az áramterhelt alkatrészek rendre 110 °C, illetve 130 °C-ra melegedtek).

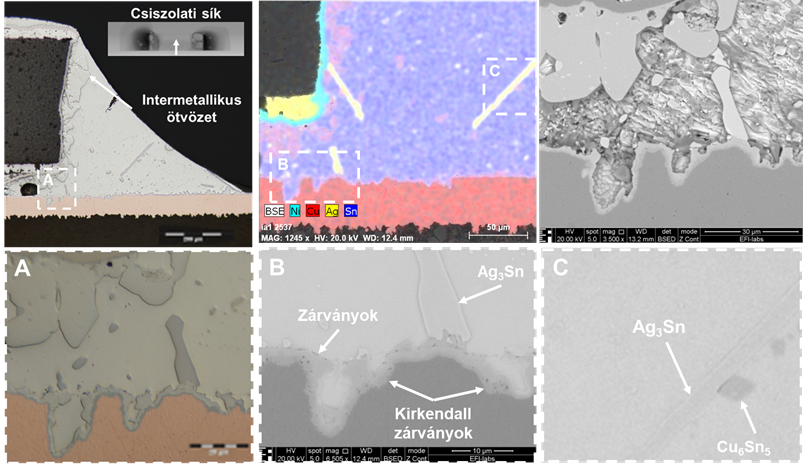

A kötések szerkezeti vizsgálatát keresztmetszeti csiszolatokon végeztem. Ehhez az áramkörök darabolására, epoxigyantába történő beágyazására, majd egy nedves csiszolást követő polírozási folyamatra van szükség. Az elkészült mintákat optikai mikroszkóppal, valamint pásztázó elektronmikroszkóppal (SEM) és energiadiszperzív röntgenspektroszkópiával (EDX) vizsgáltam. A csiszolaton végzett szelektív elektrokémiai marással eltávolítottuk az ónt, láthatóvá téve ezzel az intermetallikus vegyületek finom struktúráit. Az intermetallikus rétegvastagság eloszlását optikai mikroszkópos képek alapján határoztam meg képfeldolgozással. A forrasztott kötések mechanikai tulajdonságait nyírási szilárdság vizsgálattal ellenőriztem, melynek során a vizsgálóberendezés egy nyíró irányú kés segítségével letöri az alkatrészeket, és vizsgálja az ehhez szükséges erőgörbét.

2. ábra. A: Nagy áramsűrűségű gócpontok szimulációs eredmények alapján, B: megtervezett tesztáramkör 90°-os és 135°-os vezeték-becsatlakozási szögekkel, C: legyártott áramkörök, D: Nyírási szilárdságot vizsgáló berendezés, E: nyírási szilárdság vizsgálat, F: keresztmetszeti csiszolat 15 darab epoxiba ágyazott alkatrészből [9]

Eddigi eredmények

A 4000 órás áramterhelés után a forraszkötésben jelentős elváltozás volt tapasztalható. Az alkatrészfémezés mentén nagyméretű, Cu6Sn5 összetételű intermetallikus ötvözet látható. Az ebben lévő réz forrása a forrasztási felület, ahol a rézréteg elvékonyodott. Ezen a részen látható, hogy az intermetallikus réteg mentén zárványok alakultak ki, és vastagsága az elektromigráció révén alacsony maradt. Megfigyelhető volt továbbá a lemez jellegű Ag3Sn diffúzió gátló hatása is (3. ábra, C).

3. ábra. Optikai mikroszkópos felvétel (bal), pásztázó elektronmikroszkópos felvétel (közép, jobb) 4000 órás áramterhelés után, 0402 alkatrész esetén

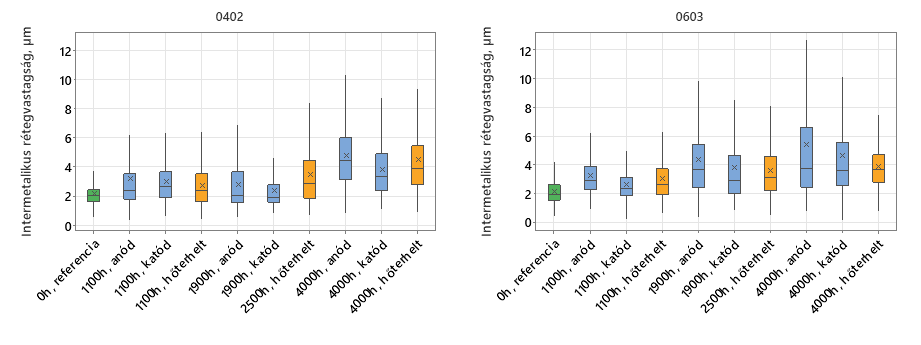

A kvantitatív elemzés megmutatta, hogy az áramterhelt mintákon (4. ábra, kék) aszimmetrikus módon növekedett meg az intermetallikus réteg az áramirány függvényében (anód és katód oldal), és körülbelül duplájára növekedett a referenciához (zöld) képest. A növekedés hasonló mértékű volt a hőterhelt minták esetén (narancs) is.

4. ábra. Intermetallikus rétegvastagság eloszlása különböző terhelési időnként

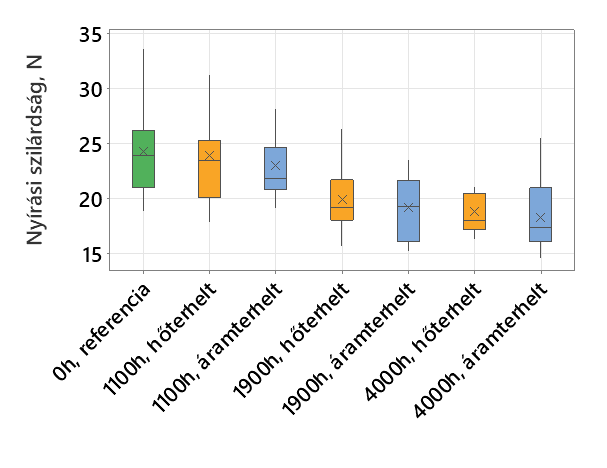

Az intermetallikus réteg megvastagodása a forrasztott kötés mechanikai tulajdonságainak romlását eredményezheti. Utóbbi a nyírási szilárdság vizsgálatakor be is bizonyosodott: 4000 óra terhelési idő után körülbelül 24%-kal csökkent a forraszkötések nyírási szilárdsága, 0603 alkatrészek esetében (5. ábra).

5. ábra. Forrasztott kötések nyírási szilárdsága (zöld: referencia, kék: áramterhelt, narancs: hőterhelt) különböző terhelési idők elteltével

A töretfelszín vizsgálatakor az áramterhelt mintákon törékeny Cu6Sn5 ötvözet volt látható, ami az elektromigráció miatti alkatrészfémezés mentén történő megvastagodásból adódhat.

Várható impakt, további kutatás

A kutatás megmutatta, hogy passzív chip-méretű alkatrészek esetén is figyelembe kell venni az alkatrészen folyó áramterhelést. A bemutatott módszerek alkalmazásával lehetőség nyílik különböző, újszerű kompozit forraszanyagok (pl. kerámia nanoszemcsével adalékolt) vizsgálatára is, hiszen ezek elektromigrációnak való kitettsége eltérő lehet. A legújabb, 4000 órára kiterjesztett vizsgálatok eredményeinek publikálása jelenleg benyújtás alatt van nemzetközi rangos folyóiratba (D1/Q1 szint).

Saját publikációk

Lektorált, angol nyelvű, külföldön megjelent folyóiratcikkek

[L1] Geczy, A., Straubinger, D., Kovacs, A., Krammer, O., Mach, P. and Harsányi, G. (2018). Effects of high current density on lead-free solder joints of chip-size passive SMD components, Soldering & Surface Mount Technology, Vol. 30 No. 2, pp. 74–80., doi: 10.1108/SSMT-10-2017-0032.

[L2] Straubinger, D., Géczy, A., Sipos, A., Kiss, A., Gyarmati, D., Krammer, O., Rigler, D., Bušek, D. and Harsányi, G. (2019). Advances on high current load effects on lead-free solder joints of SMD chip-size components and BGAs, Circuit World, Vol. 45 No. 1, pp. 37–44., doi: 10.1108/CW-11-2018-0088.

Angol nyelvű, nemzetközi konferencia-kiadványban megjelent közlemények:

[R1] Géczy, A., Straubinger, D., Hurtony, T., Krammer, O., & Kovács, A. (2017). Investigating current density in the lead-free solder joints of surface mounted resistors with experimental approach. In 2017 40th International Spring Seminar on Electronics Technology (ISSE) (pp. 1–6). IEEE., doi: 10.1109/ISSE.2017.8000930.

[R2] Straubinger, D., Rigler, D., Géczy, A., & Synkiewicz-Musialska, B. (2020). Electromigration in lead-free solder joints on ceramic PCB substrates. In 2020 IEEE 26th International Symposium for Design and Technology in Electronic Packaging (SIITME) (pp. 52–56). IEEE., doi: 10.1109/SIITME50350.2020.9292158

[R3] Straubinger, D., & Géczy, A. (2021). Effect of highly increased current density in the microstructure of lead-free solder joints. In 2021 23rd European Microelectronics and Packaging Conference & Exhibition (EMPC) (pp. 1–5). IEEE., doi: 10.23919/EMPC53418.2021.9584980

Jelenleg beküldött, még nem elbírált folyóiratcikk:

Straubinger D., Hurtony T., Géczy A. (2022). Impact of electromigration and isothermal ageing on lead-free solder joints of chip sized SMD components, előnézet elérhető

Linkgyűjtemény

BME ETT interaktív online laboratórium

Hivatkozások listája

[1] Kumar, A., Yang, Y., Wong, C. C., Kripesh, V., & Chen, Z. (2008). Effect of Electromigration on the Mechanical Performance of Sn-3.5Ag Solder Joints with Ni and Ni-P Metallizations. Journal of Electronic Materials 2008 38:1, 38(1), 78–87. https://doi.org/10.1007/S11664-008-0565-6

[2] Li, X., Sun, F., Liu, Y., Zhang, H., & Xin, T. (2014). Geometrical size effect on the interface diffusion of micro solder joint in electro-thermal coupling aging. Journal of Materials Science: Materials in Electronics, 25(9), 3742–3746. https://doi.org/10.1007/S10854-014-2084-Y

[3] Black, J. R. (1969). Electromigration—A brief survey and some recent results. IEEE Transactions on Electron Devices, 16(4), 338–347.

[4] Blech, I. A. (1976). Electromigration in thin aluminum films on titanium nitride. Journal of applied physics, 47(4), 1203–1208., https://doi.org/10.1063/1.322842

[5] Electromigration - Terris’s Blog. (n.d.). Megtekintve: 2022.06.24, innen: https://terris.wordpress.com/portfolio/electromigration/

[6] Ho, C. E., Lee, P. T., Chen, C. N., & Yang, C. H. (2016). Electromigration in 3D-IC scale Cu/Sn/Cu solder joints. Journal of Alloys and Compounds, 676, 361–368.

[7] Tao, Y., Ding, D., Li, T., Guo, J. and Fan, G. (2017), “Reflow of tiny 01005 capacitor/SAC305 solder joints in protective atmosphere”, Soldering & Surface Mount Technology, Vol. 29 No. 3, pp. 144–150.

[8] Wang, X. J., Zeng, Q. L., Zhu, Q. S., Wang, Z. G., & Shang, J. K. (2010). Effects of Current Stressing on Shear Properties of Sn-3.8Ag-0.7Cu Solder Joints. Journal of Materials Science & Technology, 26(8), 737–742. https://doi.org/10.1016/S1005-0302(10)60116-8

[9] Elektronikai Technológia Tanszék honlapja. (n.d.). Megtekintve: 2022.06.24., cím: https://www.ett.bme.hu/laborok/assembly/shear_test