|

|

BMe Kutatói pályázat |

|

Oláh György Doktori Iskola

BME Vegyészmérnöki és Biomérnöki Kar, Szerves Kémia és Technológia Tanszék

Témavezető: Dr. Bordácsné Bocz katalin

Súlycsökkentett környezetbarát PLA kompozit rendszerek fejlesztése és égésgátlása

A kutatási téma néhány soros bemutatása

Doktori munkám során csökkentett súlyú biopolimer kompozit rendszerek előállítását, vizsgálatát, illetve alkalmazásorientált továbbfejlesztését végeztem. A téma aktualitását az adja, hogy a termékek tömegének – így a felhasznált alapanyag mennyiségének – csökkentése számos iparág fenntarthatóságának egyik legkézenfekvőbb fejlődési iránya. Kompozitok létrehozásakor a különféle alapanyagok előnyös tulajdonságait ötvözzük; az összetétel és a szerkezet megfelelő megválasztásával nagy hozzáadott értékű termékek állíthatók elő. Az ún. önerősített kompozitok [1] és a polimer habok [2] egyaránt megfelelnek ezeknek a szempontoknak, kutatómunkám célja tehát csökkentett súlyú (önerősített vagy habosított) heterogén rendszerek funkcionális jellemzőinek javítása az összetétel illetve a szerkezet célzott módosításával, továbbá gyártástechnológiájuk továbbfejlesztése, valamint széleskörű jellemzése volt.

A kutatóhely rövid bemutatása

Kutatómunkámat a BME Szerves Kémia és Technológia Tanszékén végzem, Dr. Bordácsné Dr. Bocz Katalin és Dr. Marosi György irányításával. Kutatócsoportunk a BME Polimertechnika Tanszékével jól működő partneri viszonyt ápol, így számos közös tudományos mű és ipari projekt megvalósításához (GINOP-2.1.1-15-2016-01063, NVKP_16-1-2016-0012, 2018-1.3.1-VKE-2018-00017) tudtam hozzájárulni.

A kutatás történetének, tágabb kontextusának bemutatása

Ahogy a társadalom és a döntéshozók környezettudatossága nő, a fenntartható fejlődés és a körforgásos gazdaság terminus technicusok egyre divatosabb kifejezésekként ivódnak bele a köznyelvbe. Szerencsére akadémiai és ipari részről már évtizedek óta folynak kutatások a hatékony, kis környezeti terhelésű alapanyagok és gyártási módszerek kifejlesztésére. Az olcsó, kevés energiával előállítható tartós polimerek és kompozitjaik évről évre növelik az emberiség életszínvonalát és mérséklik az energiafogyasztást – többek közt az élelmiszerbiztonságban, szállító-, jármű- illetve építőiparban [3,4,5,2] betöltött szerepüknek köszönhetően.

Az újrahasznosítás megkönnyítése érdekében folyik az önerősített kompozitok fejlesztése, melyekben az erősítő szálak és az azokat beágyazó mátrix ugyanabból a polimer típusból készül [1]. Így a hagyományos (üveg- bazalt- vagy szénszállal erősített) kompozitoknál jóval könnyebbek, ráadásul anyagukban újrafeldolgozhatók, mivel nem kell az erősítőszálakat elválasztani a mátrixtól. Súlycsökkentést a polimer alapanyag habosításával is elérhetünk, ilyenkor a termék akár 90-97%-át levegővel teli pórusok adják. A polimer habok hőszigetelésként az előállításukhoz használt energia több mint 140-szeresét takarítják meg, csomagolásként pedig náluk több nagyságrenddel értékesebb termékeket védhetnek a tönkremeneteltől.

Sajnos a műanyagok előnyös tulajdonságai (olcsók, egyszerű előállítani, tartósak és könnyűek) egyben lehetőséget adnak súlyos környezeti károk előidézésére is. Ennek hírhedt példái az öt óceáni hulladéksziget, melynek 96,5%-a az Észak-Amerikán és Európán kívüli alacsony jövedelmű országok problémás (vagy nem létező) hulladékkezelési gyakorlatának következménye [6]. Bár ez elsődlegesen hulladékgazdálkodási kérdés, az elmúlt évtizedben egyre nagyobb figyelem irányult a biológiai úton lebomló polimerekre is. Ezek közül a legnagyobb mennyiségben a politejsavat (PLA) gyártják, mely ráadásul megújuló forrásból származik.

A kutatás célja, a megválaszolandó kérdések

Kutatásom célja olyan kompozit rendszerek fejlesztése volt, melyek kisebb sűrűségük révén a jövőben környezetbarát alternatívát nyújthatnak a terméktervezők számára, így megadva a lehetőséget a jelenleg használt megoldások és alapanyagok kiváltására.

Célul tűztem ki a PLA értéknövelő módosítását, amely a polietilén-tereftaláthoz (PET) hasonló tulajdonságú intenzíven kutatott, ígéretes alapanyag. Nagy szakítószilárdsága és modulusa mellett azonban kis szakadási nyúlás és rossz ütésállóság jellemzi, így ezen tulajdonságok javítása elengedhetetlen. A PLA viszonylag kis ömledékszilárdsága és lassú kristályosodása a habosíthatóságot befolyásolja negatívan, így ezeket a jellemzőket is korrigálni kell. Emellett a habosított PLA még az alapanyagnál is gyúlékonyabb, tehát egy biztonságos termék előállításához szükség van egy megfelelő égésgátló adalékrendszerre. Mivel a szakirodalom alapján égésgátolt PLA habokat még nem gyártottak folyamatos (extrúziós) technológiával, a megvalósítás módja bővelkedik megválaszolandó kérdésekben.

Fontos, hogy az életciklusának végén járó termék alapanyagára is értékes erőforrásként tekintsünk, ezért a biopolimer termékek újrafeldolgozása is a fejlesztés kérdéskörébe tartozik. Önerősítéses kompozitok gyártásánál ezt már a tervezés során figyelembe veszik (design for recycling), a PLA esetében a legfőbb kihívás a sorozatos melegalakítási lépések (extrúzió, fröccsöntés) során bekövetkező hidrolitikus degradáció megakadályozása. Mivel az önerősített kompozitok erősítő- és mátrixanyaga is hasonló (vagy azonos) polimerből készül, ezek olvadási hőmérsékletei (Tm) között is kis különbség van (ún. feldolgozási ablak). Eszerint kell beállítani a gyártási paramétereket, hogy megfelelő szál-mátrix adhézió jöjjön létre, de a szálak ne veszítsenek erősítő funkciójukból. A feldolgozási ablakot bizonyos esetekben csak a szálak kristályos részarányának növelésével tudjuk szélesíteni, ezért a PLA szálak gyártása és utókristályosítása során létrejövő kristályszerkezet döntően befolyásolja a végtermék tulajdonságait.

Módszerek

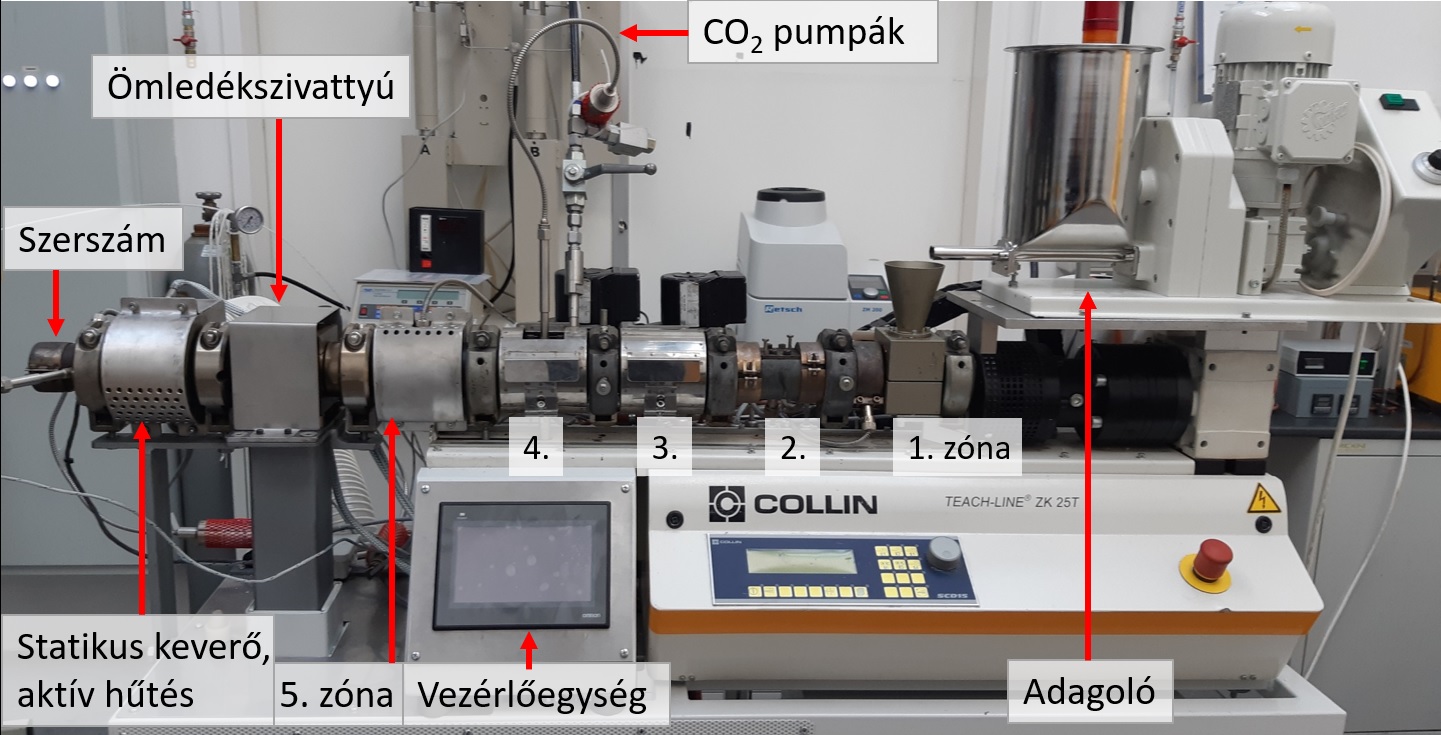

A PLA habosítását egy folyamatos technológiával, szuperkritikus CO2-dal segített extrúzióval valósítottam meg. A természetes szállal erősített PLA habok egycsigás, míg az égésgátolt habok kétcsigás (1. ábra) extruderen készültek. A PLA alappolimerhez előzetesen epoxi funkcionalizált lánchossznövelőt kevertem a molekulatömeg és az ömledékszilárdság növelése céljából, valamint talkum vagy montmorillonit gócképzőt adtam a kristályosodási kinetika gyorsítása érdekében. Az extrúziós habosítást csökkenő hőmérsékletprofillal végeztem, az ömledékbe 9 m/m% CO2 habosítószert juttattam a pumpák segítségével. A CO2 31 °C és 74 bar felett kerül szuperkritikus állapotba, és mivel az extruder belsejében mindkét feltétel teljesül, a habosítószer rendkívül jól oldódik a PLA ömledékben, tulajdonképpen lágyítva azt (csökkenti a makromolekulák közötti másodlagos kölcsönhatásokat). Így a keveréket jóval a PLA olvadási hőmérséklete alá lehet hűteni, elősegítve ezzel a szerszámon kilépő habszerkezet stabilizálódását. A gyártott habok széles körű jellemzése rotációs reométer, sűrűségmérés, differenciális pásztázó kalorimetria (DSC), pásztázó elektronmikroszkópia (SEM) és nyomóvizsgálat használatával történt, az éghetőségi tulajdonságok felderítését pedig termogravimetriás analízis (TGA), pirolízises mikrokalorimetria, oxigénindex és UL-94-es vizsgálatokkal végeztem.

- ábra: Módosított Collin Teach-Line ZK 25T habosító extruder

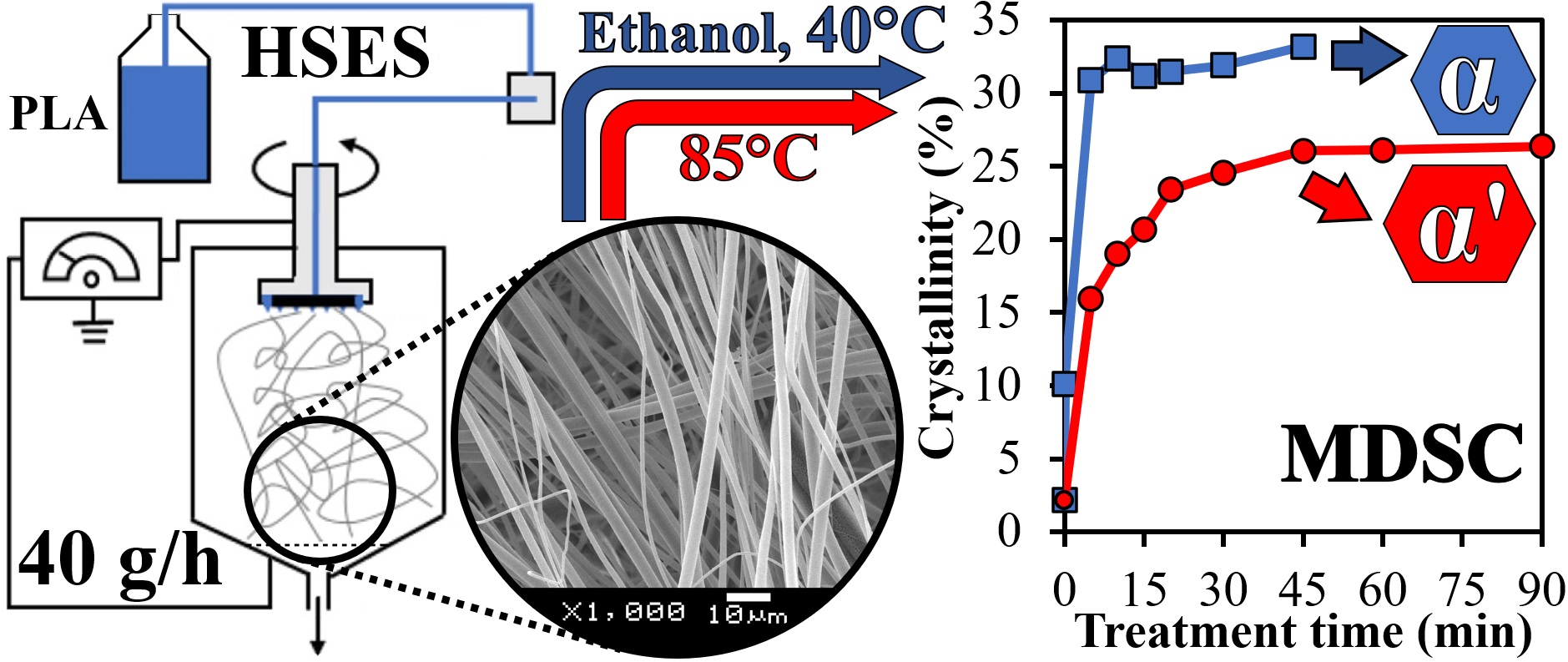

Az önerősített kompozitok alapanyagaként használt PLA szálak előállítását kétféle gyártási módszerrel végeztem, ömledékfúvással (melt-blowing), illetve nagy sebességű elektrosztatikus szálképzéssel (high-speed electrospinning, HSES). A két módszer között az a legnagyobb különbség, hogy míg az előbbi oldószermentes eljárás, ahol a polimert 190 °C-on megömlesztve alakítjuk szálakká, addig az utóbbi szobahőmérsékletű feldolgozási technológia, így a degradáció esélye is kisebb. Ömledékfúvással háromféle, különböző optikai tisztaságú PLA-típusból készítettem szálakat, majd ezeket 85 °C-on utókristályosítottam. A legtisztább PLA-típusból forró kompaktálásos eljárással (165 °C, 60 bar, 10–60 s) önerősített PLA kompozitokat gyártottam. A kompozitokat és a hőkezelt szálakat DSC-, SEM- és szakítóvizsgálattal jellemeztem.

A HSES-szel gyártott szálakon az utókristályosítási módszerek hatását vizsgáltam, és itt is csak a legtisztább, utókristályosításra leginkább alkalmas PLA-típust használtam. A minták kristálymódosulatait az előző módszereken kívül röntgendiffrakcióval, Raman- spektroszkópiával, lokális termomechanikai analízissel (LTMA) és hőmérséklet-modulációs DSC-vel (MDSC) vizsgáltam.

Eddigi eredmények

Új típusú, természetes szálerősítésű politejsav (PLA) habokat állítottam elő szuperkritikus széndioxiddal segített extrúzióval. Cellulóz- és bazaltszál hozzáadása egyaránt szélesebb feldolgozási ablakot biztosított a habosítás során a szálakat nem tartalmazó alapanyaghoz képest. Az így elérhető alacsonyabb gyártási hőmérsékleten előállított termék kristályossága 2–3 százalékponttal nőtt, és szélesebb cellaméret-eloszlású termék keletkezett [S1].

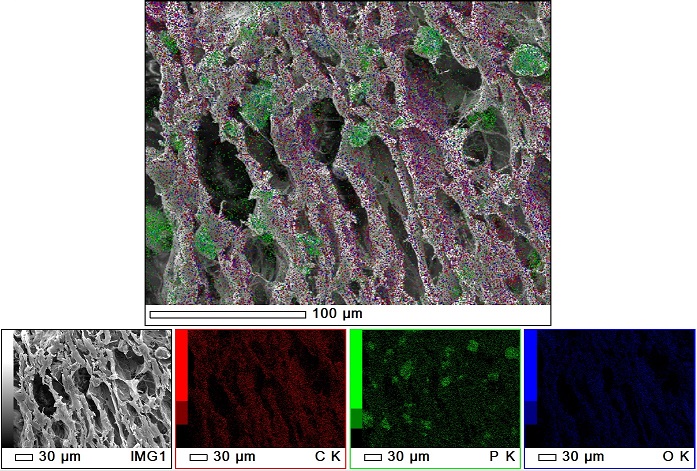

2. ábra: Égésgátló szemcsék eloszlása a PLA hab celluláris szerkezetében, SEM-EDS elemeloszlási térkép (piros: szén, zöld: foszfor, kék: oxigén)

Elsőként állítottam elő kis sűrűségű (ρ < 0,05 g/cm3) PLA habokat égésgátolt formában, folyamatos technológiával. A gyártás sikerességét elősegítette, hogy a fizikai habosítószerként alkalmazott szuperkritikus szén-dioxid (CO2) hatékonyan lágyította a PLA alapanyagot. Az éghetőség csökkentésére új, foszfor- és bórtartalmú vegyületekkel kezelt cellulózt (szenesítő komponens) tartalmazó felhabosodó égésgátló adalékrendszert fejlesztettem ki (2. ábra), reaktív lánchossznövelő és nanoméretű agyagásvány adalékokkal pedig a habszerkezetet javítottam. Annak ellenére, hogy a habok sokkal gyorsabban égnek, mint a megegyező összetételű tömbi minták (lángterjedési sebesség: 313 vs. 33 mm/perc), jelentős égésgátló hatást sikerült elérni. Az égésgátló adalékokat tartalmazó hab hőkibocsátási maximuma 40%-kal csökkent, és UL-94 V-0 (önkioltó) fokozat mellett (3. ábra) 31,5 tf% oxigénindex értéket ért el [S2].

3. ábra: Referencia (felül) és égésgátolt (alul) PLA hab UL-94-es horizontális éghetőségi vizsgálata

A BME, a DS Smith Packaging Hungary Kft. és a Polifoam Műanyagfeldolgozó Kft. konzorciumban megvalósuló projekt során többek között extrém kis sűrűségű, kiemelkedő nyomószilárdságú (111 ± 20 kPa) PLA párnázóanyagot fejlesztett. A hab jó mechanikai tulajdonságainak köszönhetően a szabványos ejtővizsgálat (4. ábra) során jobb energiaelnyelő képességet mutatott, mint az iparban elterjedten használt polisztirol párnázóanyag.

4. ábra: PLA párnázó habtermék ejtési vizsgálatai gyorsulásmérővel

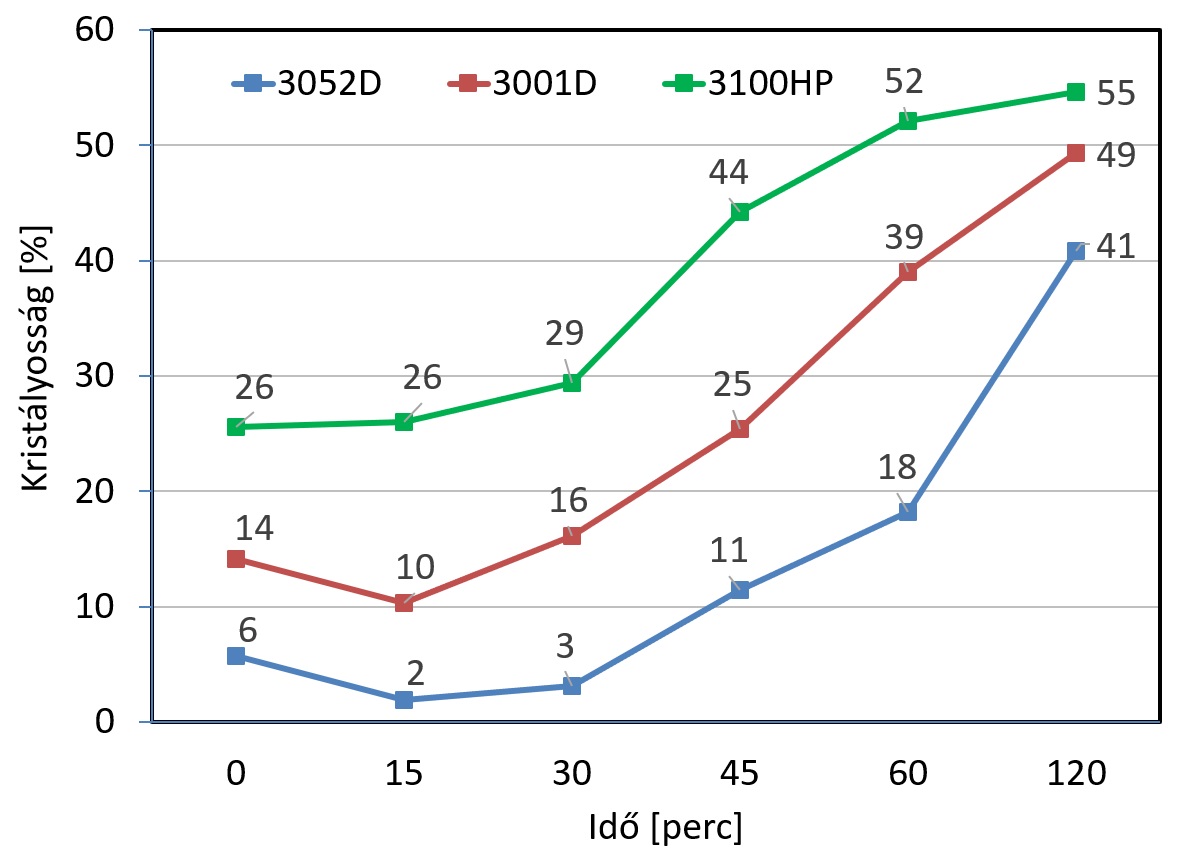

Ömledékfúvással 2–14 µm átmérőjű PLA szálakat gyártottam, amelyekből elsőként hoztam létre önerősített PLA kompozitokat. A környezetbarát, oldószermentes szálgyártási technológia nem szőtt szövedékek előállítását tette lehetővé, amelyeket a további feldolgozhatóság javítása érdekében utókristályosítottam. Az így kiszélesített feldolgozási ablakú (5. ábra), az eredeti szövedékeknél 2–7-szer nagyobb kristályos részarányú PLA mikroszálakból forró kompaktálásos módszerrel gyártottam kompozitokat, amelyek szakítószilárdsága 47%-kal növekedett az utókristályosítás nélkül készült önerősített kompozitokéhoz képest [S3].

5. ábra: Háromféle PLA kristályosságának növekedése az utókristályosítási idő függvényében

Nagysebességű elektrosztatikus szálképzéssel (high-speed electrospinning, HSES) a szakirodalomban korábban nem publikált (40 g/óra) termelékenységgel sikerült megvalósítani PLA szálképzését. A PLA szövedékek utókristályosítási technológiájának fejlesztése során kimutattam, hogy míg hőkezelés hatására a kevésbé stabil α′ kristálymódosulat alakul ki, addig etanolos kezeléssel a stabilabb α módosulat képződése segíthető elő. A kezelési módok közül az etanollal segített utókristályosítás bizonyult hatékonyabbnak: az így módosított szövedékek kristályossága meghaladta a 32%-ot, ráadásul ezt 2–3-szor gyorsabban érték el, mint a 26% maximális kristályosságot eredményező hagyományos hőkezeléssel utókristályosított minták (6. ábra). Új számítási módszer alkalmazására is javaslatot tettem, amely a kristályos részarányt a (korábbiaknál pontosabb entalpia értékeket szolgáltató) hőmérséklet-modulált differenciális pásztázó kalorimetriás (MDSC) eredmények alapján határozza meg [S5].

6. ábra: Nagysebességű elektrosztatikus szálképzéssel gyártott szálak utókristályosítási módjai

Várható impakt, további kutatás

A publikált kutatási témák idézettségi és olvasottsági mutatói arra engednek következtetni, hogy a témakör érdeklődésre tart számot, ipari és tudományos relevanciája nem elhanyagolható. Az ipari partnerekkel folytatott sikeres együttműködés során megvalósított porotípusok és gyártástechnológiák is a terület jelentőségét mutatják. A fizikai habosítás ipar 4.0 szemléletű, NIR spektroszkópiával történő monitorozását és a PLA habtermék széles körű minősítését és felhasználását célzó kutatások jelenleg is folyamatban vannak. Az összegyűjtött tapasztalatok és a számos új felismerés hasznosítása céljából szabadalom is benyújtás alatt van a témában.

Saját publikációk, hivatkozások, linkgyűjtemény

Kapcsolódó saját publikációk listája.

S1 K. Bocz, T. Tábi, D. Vadas, M. Sauceau, J. Fages, G. Marosi: Characterisation of natural fibre reinforced PLA foams prepared by supercritical CO2 assisted extrusion. Express Polymer Letters, 10(9), 771–779. (2016) IF = 2,983 https://doi.org/10.3144/expresspolymlett.2016.71

S2 D. Vadas, T. Igricz, G. Marosi, K. Bocz: Flame retardancy of microcellular poly(lactic acid) foams prepared by supercritical CO2-assisted extrusion. Polymer Degradation and Stability, 153, 100–108. (2018) IF = 3,193 https://doi.org/10.1016/j.polymdegradstab.2018.04.021

S3 D. Vadas, D. Kmetykó, G. Marosi, K. Bocz: Application of Melt-Blown Poly(Lactic Acid) Fibres in Self-Reinforced Composites. Polymers, 10(7), 766. (2018) IF = 2,935 https://doi.org/10.3390/polym10070766

S4 D. Vadas, Á. Kmetty, T. Bárány, G. Marosi, K. Bocz: Flame retarded self-reinforced polypropylene composites prepared by injection moulding. Polymers for Advanced Technologies, 29(1), 433–441. (2018) IF = 2,137 https://doi.org/10.1002/pat.4132

S5 D. Vadas, Z. K. Nagy, I. Csontos, G. Marosi, K. Bocz: Effects of thermal annealing and solvent‑induced crystallization on the structure and properties of poly(lactic acid) microfibres produced by high‑speed electrospinning. Journal of Thermal Analysis and Calorimetry, 25. January (2020) IF = 2,471 https://doi.org/10.1007/s10973-019-09191-8

S6 K. Bocz, K. E. Decsov, A. Farkas, D. Vadas, T. Bárány, A. Wacha, A. Bóta, G. Marosi: Non-destructive characterisation of all-polypropylene composites using small angle X-ray scattering and polarized Raman spectroscopy. Composites: Part A: Applied Science and Manufacturing, 114, 250–257. (2018) IF = 4,514 https://doi.org/10.1016/j.compositesa.2018.08.020

S7 K. E. Decsov, K. Bocz, B. Szolnoki, S. Bourbigot, G. Fontaine, D. Vadas, G. Marosi: Development of Bioepoxy Resin Microencapsulated Ammonium-Polyphosphate for Flame Retardancy of Polylactic Acid. Molecules, 24(22), 4123. (2019) IF = 3,060 https://doi.org/10.3390/molecules24224123

S8 K. Bocz, B. Szolnoki, A. Farkas, E. Verret, D. Vadas, K. Decsov, G. Marosi: Optimal distribution of phosphorus compounds in multi-layered natural fabric reinforced biocomposites. Express Polymer Letters, 14(7), 606–618. (2020) IF = 3,083 https://doi.org/10.3144/expresspolymlett.2020.50

S9 K. Bocz, T. Igricz , Á. Kmetty, T. Tábi , B. Szabó, D. Vadas, L. Kiss, T. Vigh , G. Marosi: Funkcionalizált biopolimer habok fejlesztése szuperkritikus széndioxiddal segített extrúzióval. Polimerek, 2(2), 46–49. (2016)

S10 D. Vadas, K. Bocz, T. Igricz, T. Tábi, B. Szabó, G. Marosi: Égésgátolt politejsav habok előállítása szuperkritikus szén-dioxiddal segített extrúzióval. Polimerek, 3(5), 156–160. (2017)

S11 D. Vadas, D. Kmetykó, B. Szabó, G. Marosi, K. Bocz: Ömledékfúvással gyártott mikroszálak felhasználása önerősített politejsav kompozitok előállítására. Polimerek, 4(7-8), 245–250. (2018)

Linkgyűjtemény.

Szerves Kémia és Technológia Tanszék

https://www.plasticseurope.org/application/files/4315/1310/4805/plastic-the-fact-2016.pdf

https://assets.theoceancleanup.com/app/uploads/2019/05/TOC_map-gyres-02.jpg

https://ourworldindata.org/plastic-pollution

https://docs.european-bioplastics.org/publications/EUBP_Facts_and_figures.pdf

Hivatkozások listája.

1 Á. Kmetty, T. Bárány, J. Karger-Kocsis: Self-reinforced polymeric materials: A review. Progress in Polymer Science, 35(10), 1288–1310. (2010) https://doi.org/10.1016/j.progpolymsci.2010.07.002

2 P.S. Liu, G.F. Chen: 8. Application of Polymer Foams. in: Porous Materials, Processing and Applications. Elsevier Science, Amsterdam, 383–408. (2014) Google Scholar

3 K. Marsh, B. Bugusu: Food Packaging—Roles, Materials, and Environmental Issues. Journal of Food Science, 72(3), 39–55 (2007) https://doi.org/10.1111/j.1750-3841.2007.00301.x

4 V. Bisinella, P. F. Albizzati, T. F. Astrup, A. Damgaard (Eds.): Life Cycle Assessment of grocery carrier bags. Danish Environmental Protection Agency. Miljoeprojekter, No. 1985 (2018) https://www2.mst.dk/Udgiv/publications/2018/02/978-87-93614-73-4.pdf

5 M. Pervaiz, S. Panthapulakkal, M. Sain, J. Tjong Emerging Trends in Automotive Lightweighting through Novel Composite Materials. Materials Sciences and Applications 7(1), 26–38.(2016) https://doi.org/10.4236/msa.2016.71004

6 J. R. Jambeck, R. Geyer, C. Wilcox, T. R. Siegler, M. Perryman, A. Andrady, R. Narayan, K. L. Law: Plastic waste inputs from land into the ocean. Science, 347(6223), 768–771.(2015) https://doi.org/10.1126/science.1260352