|

|

BMe Kutatói pályázat |

|

Pattantyús-Ábrahám Géza Gépészeti Tudományok Doktori Iskola

BME Gépészmérnöki Kar, PolimertechnikaTanszék

Témavezető: Prof. Dr. h.c. Karger-Kocsis József

Hőre lágyuló mikro- és nanokompozitok előállítása vizes diszperziójú adalékanyagok felhasználásával

A kutatási téma néhány soros bemutatása

Az elmúlt évtizedekben a polimer mátrixú mikro- és nanokompozitok ipari alkalmazása egyre nagyobb teret nyert, különösen a járműgyártás területén. Ezeknek a szerkezeti anyagoknak a feldolgozási módjai napjainkban még gyerekcipőben járnak, így nincs általánosan bevett módszer azok előállítására. Dolgozatomban a szakirodalomban mindeddig kevésbé feldolgozott új módszer, a vizes diszperzió segítségével történő előállításukkal foglalkozom.

A kutatóhely rövid bemutatása

Kutatómunkámat a BME Polimertechnika Tanszékén végzem. A NAT által akkreditált laborunk az ISO 9001 minőségbiztosítási-, valamint az ISO 14001 környezetirányítási rendszereknek megfelelően működik. Ennek köszönhetően a munkatársaknak lehetősége van a rendezett körülmények közt történő, környezetközpontú kutatásra. A tanszék tudományos tevékenységét jellemzi az Express Polymers Letters című, saját gondozású nemzetközi szakfolyóirat is.

A kutatás történetének, tágabb kontextusának bemutatása

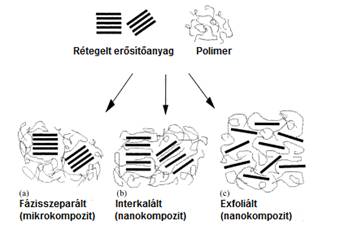

A modern polimer kompozitok alkalmazása az üvegszál megjelenésével köthető össze. Az ezt követő időszakban elsődlegesen a szálerősítésű szerkezetek váltak meghatározóvá. A polimer kompozitok fejlesztésének újabb lendületet adott a mikro-és nanoméretű erősítő részecskék megjelenése, legelőször az autóiparban (1. ábra) [1-3].

1. ábra: Nanokompozitok autóipari alkalmazásai [4]

Ezeknek a részecskéknek a lényegesen nagyobb hatása van a mátrix tulajdonságaira, mint a korábban elterjedt erősítőanyagoknak, mivel a nanoméretű szemcsék nagyobb fajlagos felülettel rendelkeznek. A legnagyobb kihívást napjainkban a nanoméretű részecskéknek a mátrixban történő megfelelő eloszlatása jelenti. Ezek ugyanis a térben nem egyesével helyezkednek el, hanem egymáshoz másodlagos kémiai kötésekkel, valamint mechanikai úton kapcsolódva (2. ábra) [5]. Amennyiben a feldolgozás során ezeknek az ún. részecske-aggregátumoknak a felbontását nem tudjuk megvalósítani, úgy azok tulajdonság-javító hatása elveszik. Napjainkban a polimer nanokompozitok előállítására három klasszikus módszer létezik: az in situ polimerizáció, az ömledékkeveréses, valamint az oldószeres eljárás. Mivel ezek mindegyikének meg vannak a hátrányai, nincs kizárólagosan használt módszer. Munkám során éppen ezért az eddig kevésbé kutatott vizes diszperzióval történő előállításuk lehetőségeit kutatom [L1].

2. ábra: Aggregátumok szétválasztásának szintjei [5]

Problémát jelent továbbá, hogy bár a nanokompozitok szilárdsági paraméterei a bevitt részecskéknek köszönhetően jelentős mértékben növelhetőek, azonban mindez jellemzően a szívósság rovására történik. Erre a problémára megoldást jelenthet, ha a nanoméretű részecskék mellett más, a szívósság növelésére alkalmas adalékanyagokat (pl.: kaucsuklatexet) juttatunk a rendszerbe (akár szintén vizes diszperzióban), ezáltal egy optimált tulajdonságokkal rendelkező hibridkompozitot létrehozva.

A kutatás célja, a megválaszolandó kérdések

Kutatásom célja olyan hőre lágyuló polimer mátrixú mikro-, illetve nanokompozitokat előállítani, amelyek az eredeti alapanyaghoz képest egyidejűleg megnövelt merevséggel, szilárdsággal és szívóssággal rendelkeznek. Ha ez megvalósítható, úgy fel kell tárni, hogy mennyiben segíti ezt az erősítő- és szívósító adalékanyagok vizes diszperzióban való beadagolása, akár egy lépésben. Kutatásom hipotézise az, hogy ez a cél elérhető célszerűen kiválasztott erősítő és szívósságnövelő adalékok vizes szuszpenzióban való bevitelével, így segítve azoknak mikro-, esetleges nanoskálájú eloszlatását. A víz a legtöbb mátrixanyag feldolgozásakor a technológia során eltávolítandó, azonban bizonyos esetekben egyéb szerepet is betölthet (pl.: termoplasztikus keményítő lágyítása) [6]. Munkám során mind hagyományos, kőolajszármazék polimerek, mind pedig megújuló forrásból származó biopolimerek alkalmazása is előtérbe kerül. Ezzel párhuzamosan a hozzáadott adalékoknál is hasonló módon kategorizálható részecskéket veszek alapul. Célom annak megállapítása, hogy a megújuló nyersanyagforrásból származó adalékok (pl. cellulóz, növényi kaucsuk, ásványi eredetű szemcsék) képesek-e felvenni a versenyt szintetikus társaikkal.

Módszerek

A kutatásban alkalmazott módszerek alapvetően két kategóriába sorolhatóak. Első lépésként minden esetben a mikro-, és nanokompozitok előállítását végeztem el, amelyeket ezután minősítő eljárásoknak vetettem alá.

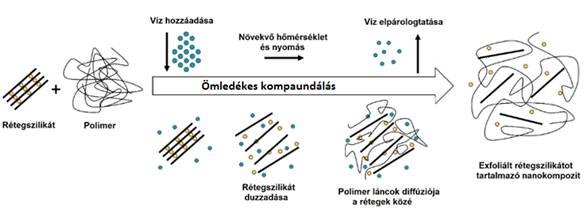

Az előállításnak a klasszikus polimerfeldolgozási módszerek két jellemző módját, a folyamatos és szakaszos működésű kompaundálást alkalmaztam. A folyamatos üzemű előállításhoz az iparban is elterjedt ikercsigás extrudert használtam, míg a szakaszos gyártást egy zárt terű gyúrókamrában végeztem. A keverés mindkét esetben olyan módon történt, hogy a nanoméretű adalékokat azok vízben diszpergált formájukban (, illetve, az összehasonlíthatóság kedvéért, esetenként szárazon is) juttattam a berendezésbe (3. ábra). A létrehozott kompozitokat a legtöbb esetben fűtött prés segítségével formáltam lappá, amelyekből ezt követően kivágással, illetve stancolással munkáltam ki a különböző vizsgálatokhoz szükséges próbatesteket. Emellett adott esetekben az iparban elterjedt fröccsöntéses technológiát is alkalmaztam. Amennyiben az adott alapanyag sajátosságai ezt megkívánták, úgy a feldolgozást megelőzően, illetve azt követően szárítószekrényben, vagy klímakamrában tároltam a reprodukálható eredmények létrehozása céljából.

3. ábra: Sematikus ábra poliamid 6 és montmorillonit vízzel segített feldolgozásáról [L1]

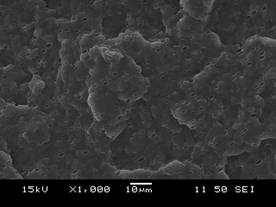

Az előállítást követően különböző vizsgálatoknak vetettem alá a mintákat, hogy feltárjam a feldolgozás során kialakult anyagszerkezet és a tulajdonság változások összefüggéseit. Ennek során a kompozitok mechanikai, morfológiai és termikus tulajdonságaira fektettem a fő hangsúlyt. A minták statikus mechanikai tulajdonságait, tehát azok szilárdságát, merevségét és szakadásig elviselt deformációját szakítóvizsgálatok segítségével határoztam meg. A dinamikus mechanikai paramétereket ütve hajlító, illetve ütve szakító vizsgálatok útján mértem ki. Emellett több esetben végeztem dinamikus mechanikai analízist (DMA) is a műszakilag indokolt hőmérséklettartományban az anyagok tárolási modulusának, veszteségi tényezőjének, valamint üvegesedési átmeneti hőmérsékletének meghatározása céljából. A kialakult morfológiát a minták rideg töretfelületein végzett pásztázó elektronmikroszkópiával (SEM), illetve polírozással előkészített felületek atomerő mikroszkóppal (AFM) való elemezésével jellemeztem. A kristályosságban beállt változásokat differenciál pásztázó kalorimetriás (DSC) mérések alapján határoztam meg. Az erősítőanyagoknak a termikus bomlásra gyakorolt hatását termogravimetrikus analízissel (TGA) elemeztem. Az egyes nanorészecskék eloszlását röntgendiffrakciós mérésekkel (XRD) vizsgáltam.

Eddigi eredmények

Biológiai úton lebomló polimer alapú nanokompozitok

A biológiai úton lebontható nanokompozitok területén végzett kutatásom során kiinduló anyagként a termoplasztikus keményítőt (TPS) alkalmaztam, amelyet magam állítottam elő élelmiszeripari keményítőből vízzel és glicerinnel történő lágyítással (4. ábra).

4. ábra: Termoplasztikus keményítőből készült próbatestek előállítása extrúzióval, majd fröccsöntéssel

A környezettudatosságot szem előtt tartva három kísérletsorozatot hajtottam végre ezzel az alapanyaggal. Az első során természetes eredetű mikrocellulózzal való erősítés lehetőségét és annak hatását vizsgáltam [L2-L4]. Megállapítottam, hogy víz jelenléte hatékonyan segíti az eloszlatást, továbbá, hogy mikroméretű, a kritikus szálhossz alatti tartományba eső, hasonló l/d-vel rendelkező cellulózrészecskékkel erősített TPS-alapú kompozitok esetén a cellulózrészecskék mérete irreleváns a létrehozott kompozit mechanikai tulajdonságainak tekintetében.

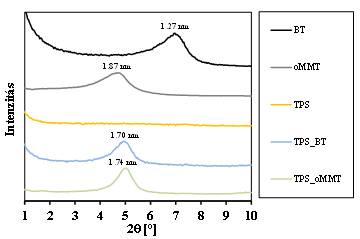

A második kísérletsorozatban két különböző típusú ásványi eredetű rétegszilikát (bentonit, valamint felületkezelt montmorillonit) erősítő hatását vizsgáltam [L5, L6]. Míg a bentonit vízben jól diszpergálható, addig a montmorillonit kifejezetten hidrofób, viszont organofil felületkezelést kapott, amely a rétegek eltávolodását segíti. Kutatásomban XRD mérésekkel kimutattam (5. ábra), hogy a vízzel segített eloszlatás hatására a feldolgozás során a bentonit lemezek rétegtávolsága 34%-kal növekszik (1,27 nm => 1,7 nm), míg a hidrofób adalék esetében ez az érték csökkent (1,87 nm => 1,74 nm).

5. ábra: XRD mérési eredmények alapján a bentonit (BT), valamint a felületkezelt montmorillonit (oMMT) rétegtávolsága azok por állapotában, és TPS-be ágyazva

Utolsó, biopolimerekkel kapcsolatos kísérletsorozatomban TPS-ből és szintén lebomló poli-butilén-adipát-ko-tereftalátból (PBAT) képzett polimer keverékeket, és azok rétegszilikáttal erősített nanokompozitjait állítottam elő [L6]. Megállapítottam, hogy a hozzáadott nanorészecskék, amennyiben megfelelően el vannak oszlatva, úgy a határfelületekre vándorolva javíthatják a két összetevő adhézióját, és ezen keresztül, a mechanikai paramétereket.

Hagyományos, petrolkémiai polimer alapú nanokompozitok

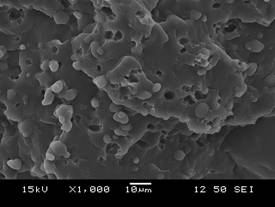

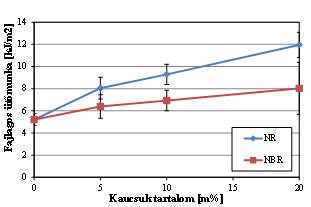

A hagyományos polimerekkel való kísérleteimnél alapanyagként a polipropilént (PP) és a poliamid 6-os típusát (PA6) használtam. Erősítőanyagként ez esetben egy szintetikus úton előállított alumínium-oxidot, a böhmitet alkalmaztam [L7]. Az erősítőanyag által okozott elridegedés kompenzálására kaucsuk adalékolásával próbálkoztam. Kaucsukból két különböző típus összehasonlítását végeztem el: a természetes kaucsukét (NR), valamint egy szintetikus típus, az akrilnitril-butadién kaucsukét (NBR). Kutatásaim során kimutattam, hogy a böhmit hozzáadása nagyban növeli az anyag merevségét, bizonyos mértékben a szilárdságát is, mindezt pedig a szívósság csökkenése árán. Ez a csökkenés azonban kompenzálható kaucsuk hozzáadásával. A különböző típusú kaucsukok jelentős eltérést mutattak. Az 6. ábrán látható, hogy a polipropilénbe ágyazott természetes kaucsukszemcsék sokkal kisebb szemcsék (600-900 nm) formájában tudtak eloszlani a mátrixban (6/a ábra), mint az NBR kaucsuk (2-8 mm) (6/b ábra). Többek közt ebből adódhat az is, hogy a természetes kaucsuk a szívósságot is sokkal hatékonyabban volt képes javítani (6/c ábra).

(a) (b)

(c)

6. ábra: Természetes (a) és szintetikus (b) kaucsuk eloszlása a polipropilénben, és azok hatása a fajlagos ütőmunkára (c)

Várható impakt, további kutatás

Kísérleti munkám eredményeképp lehetséges olyan eljárást kidolgozni, amelynek ipari bevezetése is megvalósítható, tekintve, hogy az iparban is használt és elterjedt berendezéseken folyik a kutatás is. A vizes diszperziós adalékolásnak a jelen munkában nem vizsgált további előnyei is vannak. A nanoméretű részecskék por állapotában való adagolása nagyon komoly, máig feltérképezetlen egészségügyi kockázatokat hordozhat magában. Ebből adódóan a feldolgozás megfelelő védelem megvalósításához van kötve. Ez szintúgy kiváltható a kutatott, vizes szuszpenziós adalékolással.

Saját publikációk, hivatkozások

Kapcsolódó

saját publikációk listája.

[L1] Karger-Kocsis J., Kmetty Á., Lendvai L., Drakopoulos S., Bárány

T.: Water-Assisted Production of Thermoplastic Nanocomposites: A Review.

Materials 8, 72-95 (2015). IF=2,728

[L2] Lendvai L., Karger-Kocsis J., Kmetty Á., Drakopoulos S.: Production and characterization of microfibrillated cellulose reinforced thermoplastic starch composites. Journal of Applied Polymer Science 133, 42397 (2016). IF=1,860

[L3] Drakopoulos S., Kmetty Á., Lendvai L., Karger-Kocsis J., Psarras G.C.: Thermoplastic starch modified with microfibrillated cellulose and natural rubber latex: A broadband dielectric spectroscopy study. Carbohydrate Polymers 157, 711-718 (2017). IF=4,811

[L4] Lendvai L., Kmetty Á.: Természetes növényi latex és mikro-fibrilláris cellulóz termoplasztikus keményítőre gyakorolt hatásának vizsgálata. Polimerek 1, 113-117 (2015).

[L5] Lendvai L., Kmetty Á., Karger-Kocsis J.: Preparation and properties of thermoplastic starch/montmorillonite nanocomposites. Materials Science, Testing and Informatics VIII 885, 129-134 (2016).

[L6] Lendvai L., Karger-Kocsis J., Apostolov A.: Characterization of layered silicate-reinforced blends of thermoplastic starch (TPS) and poly(butylene adipate-co-terephthalate). Carbohydrate Polymers 173, 566-572 (2017). IF=4,811

[L7] Karger-Kocsis J., Lendvai L.: Polymer/boehmite nanocomposites: A review. Journal of Applied Polymer Science, Accepted Manuscript (2017). IF=1,860

Hivatkozások listája.

[1] Utracki L.A.: Clay-Containing Polymeric Nanocomposites; Rapra Technology

Limited: Shawbury, Shropshire, UK (2004).

[2] Kalia S., Kaith B.S., Kaur, I.: Cellulose Fibers: Bio- and Nano-Polymer

Composites; Springer: Berlin, Germany (2011).

[3] Michler G.H., Baltá-Calleja F.J.: Nano- and Micromechanics of Polymers;

Hanser: Munich, Germany (2012).

[4] Hargtai H.: Polimer nanokompozitok, in Fejezetek nemfémes anyagok legújabb

járműipari kutatási területeiből. Széchenyi István Egyetem, Győr, 112-141.

ISBN 978-615-5391-36-1 (2015).

[5] Thomas S., Joseph K., Malhotra S.K., Goda K., Sreekala M.S.: Introduction

to Polymer Composites, Polymer Composites, Vol. 1. (2012).

[6] Soykeabkaew N., Laosat N., Ngaokla A., Yodsuwan N., Tunkasiri T.:

Reinforcing potential of micro- and nano-sized fibers in the starch-based

biocomposites. Composites Science and technology 72, 845-852 (2012).