|

|

BMe Kutatói pályázat |

|

Pattantyús-Ábrahám Géza Gépészeti Tudományok Doktori Iskola

BME GPK, Polimertechnika Tanszék

Témavezető: Dr. Mészáros László

Nanostrukturált polimer kompozitok fejlesztése

A kutatási téma néhány soros bemutatása

Témám a napjainkban számos területen, például repülőgépek, illetve egyéb földi és vízi járművek szerkezeti-, és számos használati tárgy alapanyagaként szolgáló nagy teljesítményű, szálas erősítésű polimer kompozitok energiaelnyelő képességének fokozására irányul, amely anyagok alkalmazásával tartósabb és biztonságosabb gépek, eszközök gyárthatók.

A kutatóhely rövid bemutatása

Kutatómunkámat a BME Gépészmérnöki Karának Polimertechnika Tanszékén folytatom, ahol több mint két évtizedes múltra tekint vissza a polimer kompozitokkal kapcsolatos kutatás-fejlesztés és oktatás. A Tanszék tudományterület iránti elkötelezettségét jelzi annak nemzetközileg is elismert Express Polymer Letters című szakfolyóirata is.

A kutatás történetének, tágabb kontextusának bemutatása

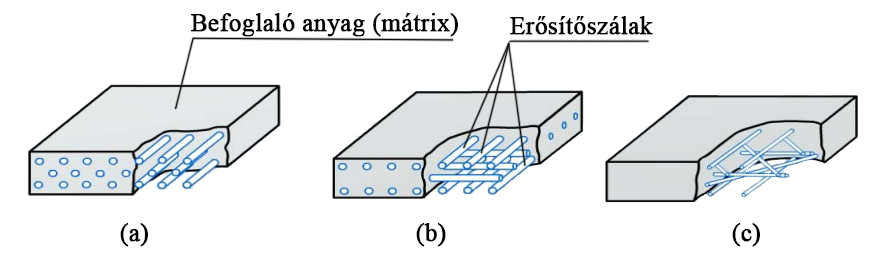

A XXI. században a gépészeti fejlesztések jelentős része a teljesítmény valamint a hatékonyság fokozását állítja célkeresztbe, mindezt üzembiztos működés mellett. A modern, akár az acélt is meghaladó szilárdságú polimer kompozitok ötvözik az említett lehetőségeket, hiszen általuk kiválthatunk számos fém alapanyagú alkatrészt. A polimer kompozitok viszonylag kis sűrűségéből adódóan ez tömegcsökkenéssel, és egyúttal hatékonyságnövekménnyel jár az adott járműnél, vagy használati eszköznél. Az említett előnyök elsősorban abból adódnak, hogy mechanikai tulajdonságaik tervezetten irányfüggővé tehetők. Ennek révén a kompozit teherviselő képessége a valós igénybevételek irányában lesz igazán nagy. Az irányfüggő tulajdonságok gyártás során állíthatók elő, amikor az erősítő szálakat polimer műgyanta alapanyagú befoglaló-, vagy más néven mátrix anyagban helyezzük el. Az erősítő szálak általánosan használt elrendezési formáit mutatja be az 1. ábra [1].

1. ábra: A hosszúszál-erősítésű kompozit anyag felépítése egy irányba eső (a), egymásra merőleges (b), és véletlen (c) elrendezésű erősítőszálak esetén [1]

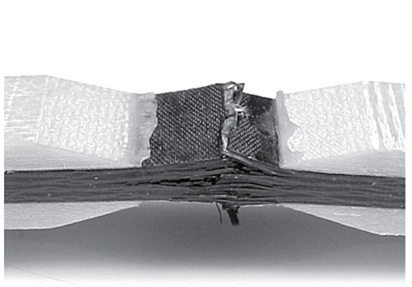

A nagy teljesítményű, szálerősítésű polimer kompozitok számos előnyös tulajdonságuk mellett azonban a legtöbb, szerkezeti anyagként használt fém és polimer anyaghoz mérten nagyobb hajlamot mutatnak a gyors, hirtelen bekövetkező törésre (2. ábra). Ez a tulajdonság az úgynevezett ridegség, amely az anyag szerkezeti felépítéséből adódik és a töréshez vezető repedések keletkezési-, valamint terjedési sebességében mutatkozik meg [1].

2. ábra: Szénszál-erősítésű kompozit lemez (balra) és kerékpár (jobbra) rideg törése [1, 2]

Ezt a problémát a jelenlegi különböző alkalmazási területeken az úgynevezett túlméretezés módszerével oldják meg, amely esetén jóval több anyagot építenek be a szerkezetbe, hogy az nagy biztonsággal ellássa feladatát. Amennyiben szívósabb nagy teljesítményű polimer kompozitokat használnánk ilyen esetekben, úgy a túlméretezés mértéke és az adott szerkezetre jellemző biztonsági kockázat, valamint annak tömege is számottevően csökkenthető lehetne [1].

A kutatás célja, a megválaszolandó kérdések

Kutatásom során növelt energiaelnyelő képességgel és szívóssággal rendelkező, azonban a jelenleg kereskedelmi forgalomban kapható anyagokhoz mérten jó szilárdságú, szálas erősítésű polimer kompozitok kifejlesztésén dolgozom. Az említett kompozit anyaggal szemben az elvárások túlmutatnak a kiváló mechanikai tulajdonságokon. A kifejleszteni kívánt szerkezeti anyag előállítása nem lehet túlságosan bonyolult, illetve költséges az iparban jelenleg használt kompozit anyagokkal összevetve, hiszen ez jelentősen akadályozná elterjedését a piacon.

További céljaimként említhető a kifejlesztett anyagok beható mechanikai és termomechanikai vizsgálata, amelyekből származó eredmények beilleszthetőek a napjainkban gyakran használt végeselemes szimulációs szoftverekbe, így megkönnyítve a tervezőmérnökök munkáját az egyes gépészeti szerkezetek tervezése során.

Módszerek

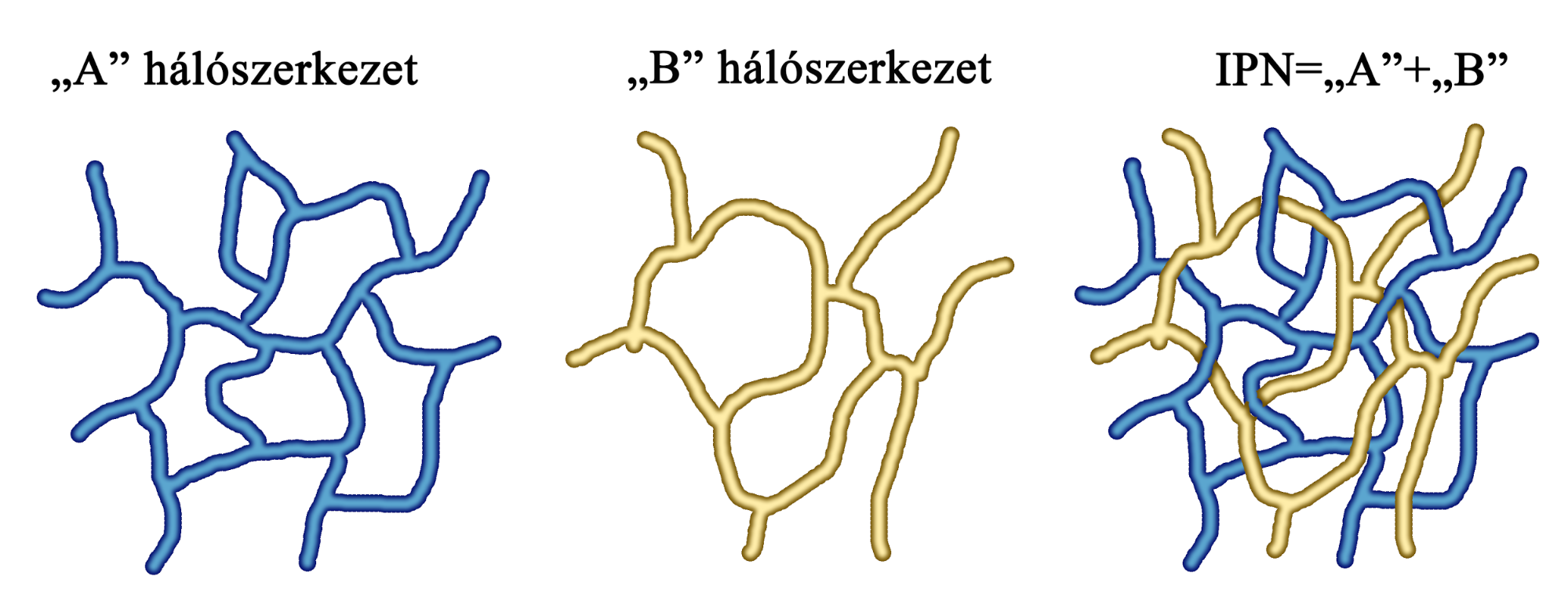

Doktori kutatásom során a kompozit anyagok energiaelnyelő képességét kívánom fejleszteni, azok mátrixának nanoméretű strukturálásával. Ilyen szerkezetet többféle módszerrel is el lehet érni. Egyik közülük a napjainkban rendkívül népszerűnek mondható, nanométeres tartományba eső részecskékkel (például: grafénnel, vagy szén nanocsövekkel) való adalékolás, amelynek nyomán ún. polimer nanokompozitok képződnek. Egy másik lehetséges megoldás az egymással nem elegyedő polimerkeverékek képzése, amely napjainkban kisebb intenzitással kutatott, de viszonylag nagy lehetőségeket rejt magában. A módszer során az egymással nem elegyedő polimer műgyantákat olyan módon keverjük el, hogy azok egy nagyon finom, nanométeres nagyságrendű fázisszerkezetet alakítsanak ki egymással. Amikor a műgyanták térhálósodnak (kikeményednek), az előállítani kívánt, külön-külön folytonos fázisszerkezet (IPN, interpenetrating polymer network) rögzül (3. ábra), és az ennek tulajdonítható előnyös tulajdonságok – például a fokozott csillapító-, és energiaelnyelő képesség – is kialakulnak [4-17, T1, T2].

3. ábra: Az egymásba hatoló polimer hálószerkezet (IPN) elvi ábrája [3 alapján]

A kialakult fázisszerkezet fokozott energiaelnyelő képességét a molekulaláncok egymásba gabalyodása, hurkolódása okozza, amely hatására az anyag terhelés és deformáció esetén szívósabban viselkedik, így gátolva a repedések gyors ütemű terjedését. Ez a viselkedés fokozottabb energiaelnyelődéshez vezet, ami csökkenti a hirtelen tönkremenetel kockázatát, hiszen az alkatrésszel közölt energia annak deformációja során elnyelődik, és nem repedések kialakulására vagy azok terjedésére fordítódik.

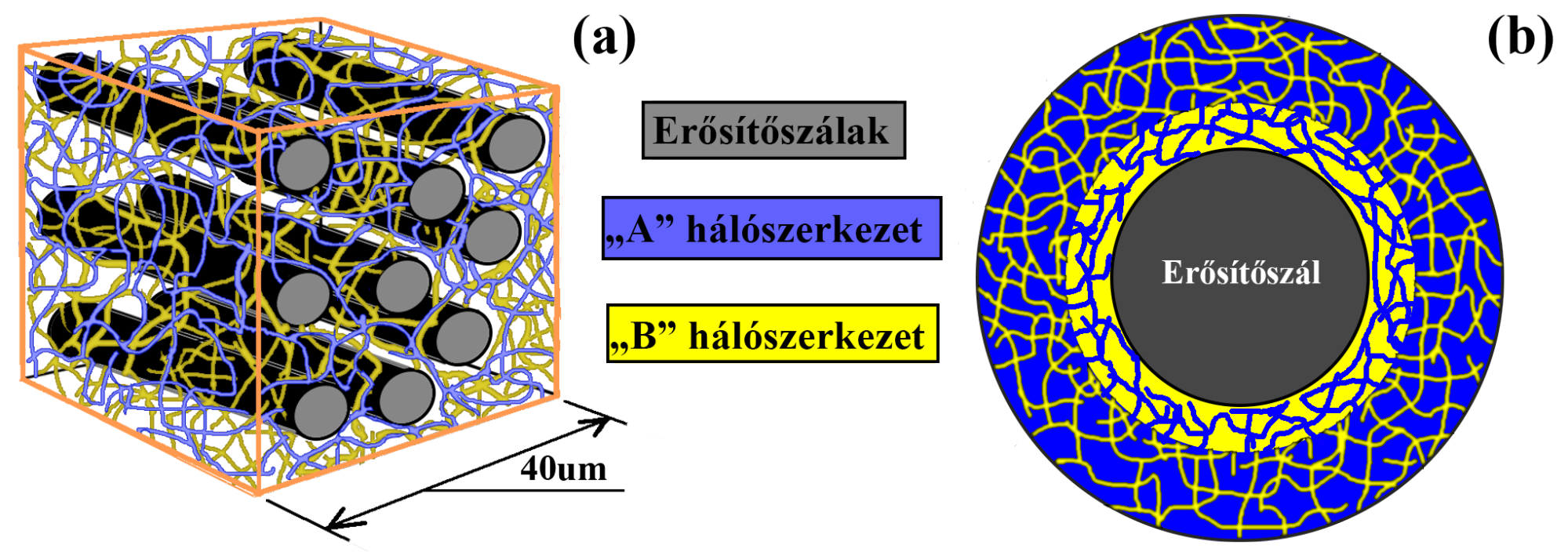

A vázolt keverék-, vagy más néven hibrid gyanták felhasználása azonban kompozit mátrixanyagként még érdekesebb hatásokat eredményezhet (4. ábra). Egyedi fázisstruktúrát valósíthat meg az erősítőszálakkal (4./b ábra), ez által tartósabb, repedések terjedésével szemben jobban ellenálló, növelt energiaelnyelő-képességű szerkezeti anyagok állíthatóak elő.

4. ábra: A hibrid gyanta mátrixú kompozit felépítése (a), és az erősítőszál környezetében kialakuló egyedi fázisszerkezet elvi ábrája (b) [T3, T4]

Eddigi eredmények

A kutatás első fázisában különböző polimer műgyantából, kétalkotós hibrid polimer rendszereket állítottam elő, és vizsgáltam azok tulajdonságait. A keverékek alapanyagai között a napjainkban legnagyobb volumenben felhasznált polimer gyanták voltak, epoxi (EP), telítetlen poliészter (UP) és vinilészter (VE). Az említett keverékeket különböző keverési arányok mellett és kétféle – szimultán (#1) és szekvenciális (#2) – előállítási módszer segítségével hoztam létre. A munka második fázisában a legjobb tulajdonságú hibrid gyantákból kompozitokat képeztem szén- (CF), és üvegszálas (GF) erősítőanyagok felhasználásával, majd vizsgáltam (elsősorban mechanikai) tulajdonságaikat.

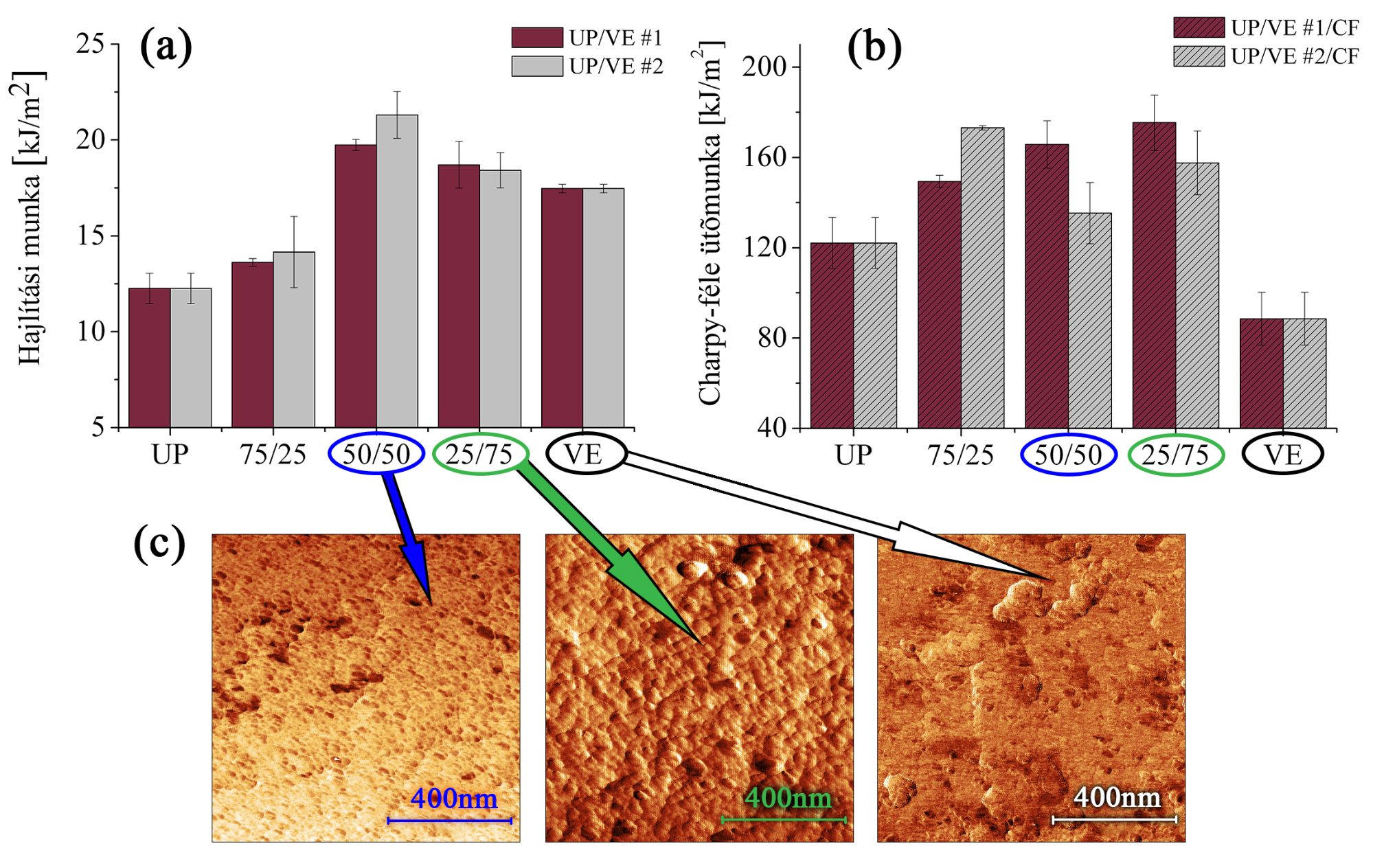

Az eddig elért eredmények alapján elmondható, hogy az előállított hibrid gyanták jelentős része jobb mechanikai tulajdonságokat, elsősorban energiaelnyelő képességet mutatott, mind gyanta (5./a ábra), mind kompozit formájában (5./b ábra), mint a kereskedelmi fogalomban kapható nem hibridizált gyanták. A tapasztalt tulajdonságok mögött rejlő magyarázatokat atomerő-mikroszkóppal készült (AFM) felvételekkel igazoltam (5./c ábra). Ezek eredményei azt mutatják, hogy az előállított hibridekben kialakult egy viszonylag finom, 10–50 nm-es struktúrájú egymásba hatoló (IPN) fázisszerkezet, amely hozzásegítette azokat a nagyobb mennyiségű energia elnyeléséhez [T3-T10].

5. ábra: Az UP/VE hibrid gyanták (a), az ezekből képzett szénszálas (CF) erősítésű kompozitok (b) energiaelnyelő képessége, valamint a hibrid gyanták struktúrája (c) AFM felvételeken [T4, T5, T6]

Várható impakt, további kutatás

Munkám utat nyithat a jobb hatásfokú és biztonságosabban üzemelő közlekedési és egyéb használati eszközök gyártása felé. A kutatás során nem pusztán konkrét anyagösszetételeket és előállítási módokat kívánok meghatározni, hanem le akarom írni a nanoméretű anyagszerkezettani módosítások mechanikai tulajdonságokra gyakorolt hatását, és ezzel megalapozni a későbbiekben e téren folyó kutatásokat.

Saját publikációk, hivatkozások, linkgyűjtemény

Kapcsolódó saját publikációk listája:

[T1] Turcsán T, Mészáros L, Khumalo V M, Thomann R, Karger-Kocsis J. Fracture behavior of boehmite-filled polypropylene block copolymer nanocomposites as assessed by the essential work of fracture concept, Journal of Applied Polymer Science 2014;131(13) 8p.

[T2] Turcsán T, Mészáros L, Karger-Kocsis J. A lényegi törésmunka módszerének alkalmazhatósági vizsgálata polimer nanokompozitok esetén, OGÉT XXIV, Déva, 2016. április 21–14., 459–462.

[T3] Turcsán T, Mészáros L. Nanostructured polymer matrix composites for high performance engineering applications, Nanotech France 2015 International Conference, Párizs, Franciaország, 2015. június 15–17. (poszter előadás)

[T4] Turcsán T, Mészáros L. Növelt energiaelnyelő képességű szénszál erősítésű polimer kompozitok fejlesztése, X. Országos Anyagtudományi Konferencia, Balatonalmádi, 2015 október 11–13., (poszter előadás)

[T5] Turcsán T, Mészáros L. Nanostrukturált mátrixú kompozitok, az anyagfejlesztés új irányzata, Polimerek 2016;2(4):109–111.

[T6] Mészáros L, Turcsán T. Development and mechanical properties of carbon fibre reinforced EP/VE hybrid composite systems, Periodica Polytechnica Mechanical Engineering 2014;58(2):127–133.

[T7] Turcsán T, Mészáros L. Egymásba hatoló hálószerkezetű gyanta fejlesztése és vizsgálata, Műanyagipari Szemle 2013, 12(5):74–84.

[T8] Turcsán T. Növelt energiaelnyelő képességű kompozitok fejlesztése, GÉP folyóirat 2013;64(7):58–61.

[T9] Turcsán T, Mészáros L. Development of high-performance fiber-reinforced polymer pomposite with toughened matrix, The Fiber Society Spring 2014, Technical Conference, Liberec, Csehország, 2014. május 21–23, 69–70.

[T10] Horváth K, Turcsán T, Mészáros L. A fázisarány hatása hibrid polimer rendszerek esetén, OGÉT XXIV, Déva, 2016. április 21–24., 210–213.

Linkgyűjtemény:

Polimer kompozitokról bővebben

Hivatkozások listája:

[1] Peters S T. Handbook of composites. Springer US, 1998.

[2] de Paiva J M F, Mayer S, Rezende M C. Evaluation of mechanical properties of four different carbon/epoxy composites used in aeronautical field, Materials Research 2005;8(1):91–97.

[3] Sperling L H. Interpenetrating polymer networks and related materials, New York: Springer US, 1981.

[4] Lipatov Y S. Phase-separated interpenetrating polymer networks, Berlin, Heidelberg: Springer-Verlag, 2007.

[5] Ignat L, Stanciu A. Advanced Polymers: Interpenetrating. In: Kulshreshtha AK, Vasile C, editors. Handbook of Polymer Blends and Composites. Shrewsbury: Rapra Technology, 2002,. p.275–329.

[5] Gryshchuk O, Karger-Kocsis J. Nanostructure in Hybrid Thermosets with Interpenetrating Networks and its Effect on Properties. Journal of Nanoscience Nanotechnology 2006;6(2):1–7.

[6] Chern Y C, Tseng S M, Hsieh K H. Damping properties of interpenetrating polymer networks of polyurethane-modified epoxy and polyurethanes. Journal of Applied Polymer Science 1999;74(2):328–335.

[7] Chen S, Wang Q, Wang T. Damping, thermal, and mechanical properties of carbon nanotubes modified castor oil-based polyurethane/epoxy interpenetrating polymer network composites. Mater Design 2012;38:47–52.

[8] Cascaval C N, Ciobanu D C, Rosu D, Rosu L. Polyurethane-epoxy maleate of bisphenol a semi-interpenetrating polymer networks. Journal of Applied Polymer Science 2002;83(1):138–144.

[9] Hsieh K H, Han JL, Yu C, Fu S. Graft interpenetrating polymer networks of urethane-modified bismaleimide and epoxy (I): mechanical behavior and morphology. Polymer 2001;42(6):2491–2500.

[10] Park S J, Jin JS. Energetic studies on epoxy–polyurethane interpenetrating polymer networks. Journal of Applied Polymer Science 2001;82(3):775–780.

[11] Ivankovic M. Dzodan N, Brnardic I, Mencer H J. DSC study on simultaneous interpenetrating polymer network formation of epoxy resin and unsaturated polyester. Journal of Appiedl Polymer Science 2002;83(12):2680–2698.

[12] Hsu T J, Lee J L. Processing of polyurethane–polyester interpenetrating polymer network (IPN). Journal of Applied Polymer Science1988;36(5):1157–1176.

[13] Meyer GC, Mehrenberger PY. Polyester-polyurethane interpenetrating networks. European Polymer Journal 1977;13(5):383–386.

[14] Karger-Kocsis J. Simultaneous interpenetrating network structured vinylester/epoxy hybrids and their use in composites. In: Harrats C editor. Micro- and Nanostructured Multiphase Polymer Blend Systems: Phase Morphology and Interfaces. Boca Raton: CRC Press, 2005.

[15] Dean K, Cook W D, Zipper M D, Burchill P. Curing behaviour of IPNs formed from model VERs and epoxy systems I.: amine cured epoxy. Polymer 2001;42(4):1345–1359.

[16] Czigány T, Pölöskei K, Karger-Kocsis J. Fracture and failure behavior of basalt fiber mat-reinforced vinylester/epoxy hybrid resins as a function of resin composition and fiber surface treatment. J Mater Sci 2005;40(21):5609–5618.

[17] Szabó J S, Karger-Kocsis J, Gryshchuk O, Czigany T. Effect of fibre surface treatment on the mechanical response of ceramic fibre mat-reinforced interpenetrating vinylester/epoxy resins. Compos Sci Technol 2004;64(10):1717-17234.