|

BMe Kutatói pályázat |

|

Villamosmérnöki Tudományok Doktori Iskola

BME VIK, Elektronikai Technológia Tanszék

Témavezető: Dr. Gordon Péter

Ólommentes forrasz intermetallikus vegyületeinek karakterizálása

A kutatási téma néhány soros bemutatása

Az ólommentes újraömlesztéses forrasztási technológiák és a kialakult forrasztott kötések megbízhatóságát tárgyaló szakirodalom áttekintésével megállapítható, hogy jelen pillanatban nem áll rendelkezésre olyan egységes vizsgálati módszer, amellyel az ólommentes technológia bevezetésével előtérbe kerülő, az eddigiektől eltérő mechanizmusok eredményeképpen létrejövő finom mikroszerkezet és e mechanizmusoknak a szerkezet mechanikai tulajdonságokra gyakorolt hatása vizsgálható lenne. Kutatásom célkitűzése olyan vizsgálati módszerek kidolgozása, melyekkel az ipar által felvetett új kérdésekre választ adhatok.

A kutatóhely rövid bemutatása

Az Elektronikai Technológia Tanszéket 1964-ben alapították az anyagtudomány, a fizikai tervezés és a technológia azon különböző interdiszciplináris területeinek oktatására és kutatására, amelyek közvetlenül hasznosulhatnak az elektronikai iparban. A Tanszék legfőbb küldetése, hogy az ipar jó együttműködő partnere legyen mérnökök képzésében, posztgraduális kurzusok és tréningek szervezésében, kutatási és fejlesztési projektek végigvitelében a különféle mikroelektronikai és technológiai kérdésekhez kapcsolódó témákban.

A kutatás történetének, tágabb kontextusának bemutatása

A forrasztott kötések túlnyomó többségét újraömlesztéses technikával készítik. Ennek során a megömlött forraszban található ón a forrasztási felületet nedvesítve reakcióba lép az ott található alapfémmel, melynek hatására Cu-Sn intermetallikus vegyület (Intermetallic compound, IMC) képződik. Ez a réteg meglehetősen gyorsan nő a forrasztás ideje alatt, és növekedése a forraszanyag újbóli megszilárdulása után is tovább folytatódik [1].

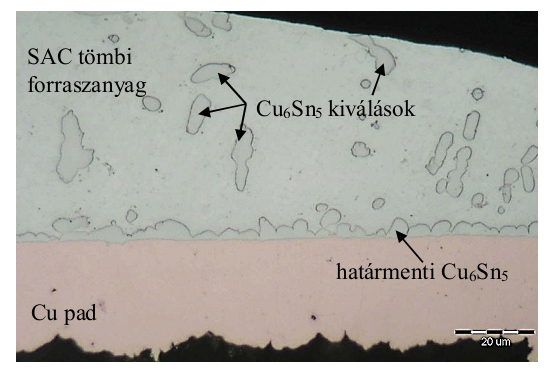

A forrasztott kötések mechanikai tulajdonságainak jelentős meghatározói a forrasz mikroszerkezete, ezen belül is főként a forrasz-alapfém határfelületen kialakuló intermetallikus réteg (Intermetallic Layer, IML) szerkezete és vastagsága (1. ábra) [2].

1. ábra FR4 “NYÁK”hordozó réz forrasztási felületén újraömlesztett SAC típusú ötvözet keresztmetszeti csiszolata oxid-szuszpenziós polírozás után. A felvétel optikai mikroszkóppal készült.

Napjainkra az elektronikai ipar jelentős hányadában ólommentes forraszanyagokat használ az elektronikus készülékek gyártásában (pl. Sn-Ag-Cu, SAC). Az ólommentes technológiák bevezetésével a megnövekedett forrasztási hőmérséklet, és az új, három vagy annál több komponensű forraszanyagok használata új jelenségek kialakulásához vezetett [3‑4]. A forrasztás során az intermetallikus határfelületről leváló IMC frakciók a forrasz tömbi anyagába kerülve megváltoztathatják a forrasz mikroszerkezetét. Éppen ezért fontos kérdés a megbízhatóság szempontjából a határrétegről leváló IMC-k beúszási mechanizmusának ismerete (1. ábra) [5].

A kutatás célja, a megválaszolandó kérdések

A forrasz mikroszerkezetének kinematikáját tárgyaló elméleti modellek kísérleti ellenőrzésére a tömeggyártásban elterjedt szállítószalagos kemencés technológiával létrehozott próbadarabok nem alkalmasak. Az egyes forrasztási felületekkel – melyek mérete tipikusan három nagyságrenddel kisebb a kemence méreteinél – közölt energiát ugyanis nem lehet kellő pontossággal és reprodukálhatósággal beállítani. Ezért a korábban felállított, valamint a továbbiakban kidolgozásra kerülő modellek még precízebb ellenőrzéséhez egy olyan szelektív hőközlési technológia alapjait dolgoztam ki, mellyel a forrasztási paraméterek kézben tarthatók, így a kísérletek során a kívánt peremfeltételek reprodukálhatóan beállíthatók.

A forrasztott kötések metallográfiai

vizsgálatának legáltalánosabb módszerei a keresztmetszeti csiszolatkészítéssel

kombinált optikai és/vagy elektronmikroszkópos vizsgálatok. A forrasztott kötés

létrejöttének általános mutatója a forrasz és az alapfém határán kialakuló

intermetallikus határréteg megléte és annak minősége. Éppen ezért a

legáltalánosabban elterjedt vizsgálati módszerek többsége az intermetallikus

határréteg átlagvastagságának meghatározására irányul. Belátható azonban, hogy

nem elegendő csupán az átlagvastagság meghatározása, mert a mechanikai

tulajdonságokra a határréteg strukturális szerkezete legalább akkora hatást

gyakorol, mint átlagos vastagsága [6]. Ezért egy olyan eljárást dolgoztam ki az intermetallikus határréteg karakterizálására, amely lehetővé teszi a forrasztott kötések objektív

vizsgálatát.

A keresztmetszeti csiszolatkészítési eljárásoknak az a hátránya, hogy az információ a forrasznak csak egy pár mikrométer vastagságú szeletére vonatkozik és nem szolgáltat információt a csiszolaton fellelhető struktúrák térbeli elrendeződéséről. Ezért olyan szelektív elektrokémiai maratáson alapuló technológiát dolgoztam ki, mellyel vizsgálható a forrasz tömbi anyagának térbeli szerkezete.

Módszerek

A reprodukálható forrasztott kötések létrehozásához nélkülözhetetlen szelektív hőközlési technológia kidolgozásához a lézeres szelektív forrasztásból indulok ki.

A lézeres forrasztás során a forraszpaszta megömlesztéséhez szükséges energiamennyiséget lokálisan közlöm az adott területtel. Emellett a lézer berendezés technológiai paramétereinek reprodukálható beállításával a célterületet érő energia mennyisége is precízen és ismételhetően beállítható.

A lézer által okozott nagy hőmérsékletkülönbségek, valamint a lézer fókuszfoltjával összemérhető kis geometria a direkt hőmérsékletmérést nehezíti. Ezért a hőprofil meghatározásához több fizikai folyamatot integráló (hővezetés, konvekció, hősugárzás, anyagáramlás) modellt fejlesztek, és a modell összefüggésein alapuló végeselem szimulációs programot készítek. A modell verifikálásához hengerszimmetrikus kísérleti összeállítást használok. A forraszanyag megömlését optikai úton detektálva határozom meg a modell egyetlen illesztő paraméterét.

A lézeres forrasztással készült mintákból keresztmetszeti csiszolatokat készítek. A csiszolatkészítés paramétereit úgy optimalizálom, hogy optikai mikroszkópos vizsgálatokon a lehető legnagyobb kontrasztot érjem el a vizsgálni kívánt intermetallikus struktúrák és az alapfémek között.

A csiszolatokról készült felvételek kiértékelésére képfeldolgozó algoritmust fejlesztek. A kiértékelt képek karaktereit összerendelem a forrasztási paraméterekkel, illetve makroszkopikus mechanikai (mikrokeménység, letolási erő, stb.) tulajdonságokkal.

A forrasz mikroszerkezetének feltárásához szelektív elektrokémiai maratást használok, amely után a mikroszerkezetet elektronmikroszkópban vizsgálom. A forrasz térbeli mikroszerkezetét szintén makroszkopikus és technológiai tulajdonságokhoz rendelem.

Eddigi eredmények

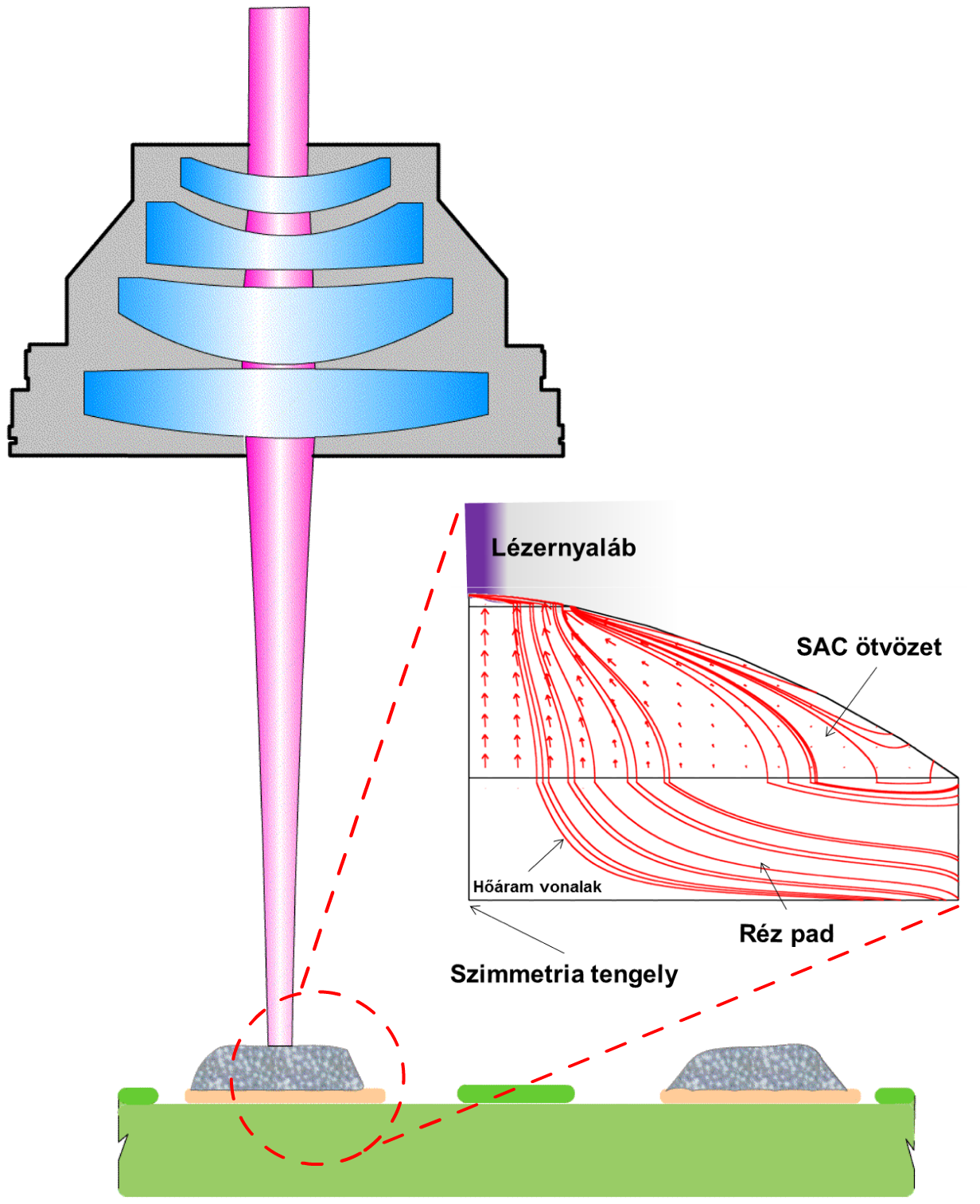

Kidolgoztam egy fizikai modellt a lézeres hőkezelés folyamatának leírására. Kifejlesztettem egy, a modellen alapuló végeselem szimulációt, melynek segítségével meghatároztam a lézeres hőkezelés hatására a forrasz belsejében kialakuló hőmérséklet eloszlást. A modell többek között figyelembe veszi a nagy hőmérsékletgradiensek által keltett anyagáramokat a forrasz belsejében.

A szimulációs modellben 355 nm hullámhosszúságú, impulzusüzemű Nd:YAG lézerrel csatoltam be az energiát a hengerszimmetrikus elrendezésű tesztpanelre nyomtatott ólommentes forraszanyagba. A modell figyelembe veszi a valós lézerintenzitás-eloszlást, valamint a hőmérsékletfüggő reflexiós tényező változását. A modell a hőmérsékleteloszlás időbeli függvényének meghatározását a hővezetés differenciálegyenleteinek adott peremfeltétel mellett számított megoldásából, illetve a nagy hőmérsékletkülönbségek által indukált konvekciós anyagáramokat leíró differenciálegyenletek megoldásából származtatja (2. ábra).

2. ábra A végeselem szimuláció egyik eredménye a lézeres hőkezelés hatására kialakuló hőmérsékletgradiens valamint hőáramvonalak eloszlása a struktúrában.

Eljárást dolgoztam ki az intermetallikus határréteg automatikus és objektív karakterizálására a forrasztott kötések keresztmetszeti csiszolatáról készült optikai mikroszkópos képeken, amely az eddig általában használatos átlagérték helyett az intermetallikus határréteget összetettebben leíró és érdemi összehasonlítást lehetővé tevő információt szolgáltat.

Az intermetallikus vegyületek optikai mikroszkópos vizsgálata speciális előkészítés nélkül nem lehetséges, ugyanis az alapfém és forrasz határán található határréteg és a környező területek között elérhető kis kontraszt elkent határokat eredményez. Így a pontonkénti vastagságmérés csak olyan bizonytalansággal lehetséges, mely megakadályozza az érdemi kiértékelést.

Alkalmazás-specifikus minta-előkészítési

eljárást dolgoztam ki, melynek eredményeképpen az intermetallikus határréteg

jól elkülönül a környező területektől

(1. ábra). A módszer lényege a

következő: Az oxid-szuszpenziós polírozás hatására különböző keménységű anyagok

eltérő sebességgel maródnak. A IML közelében az eltérő marási sebesség árkok

kialakulását eredményezi. Ha árkokat fémmikroszkópban, világos látóterű

megvilágítást alkalmazva vizsgálunk, akkor a visszavert fény intenzitása

fordítottan arányos az árkok mélységével.

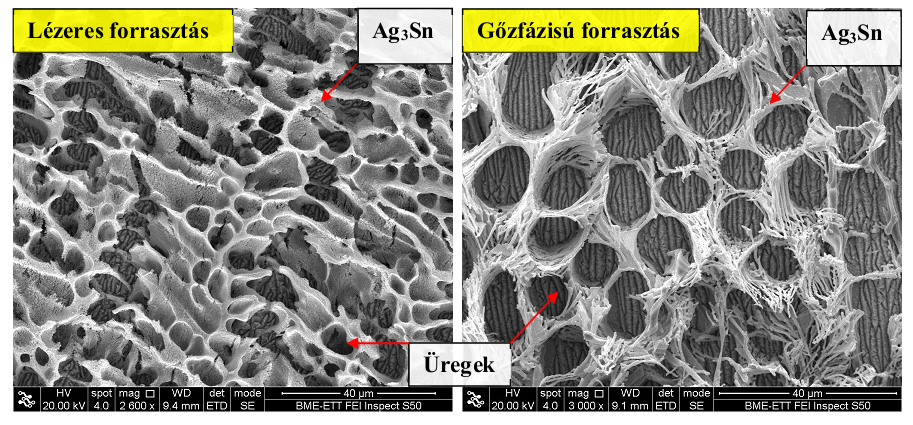

Elektrokémiai maratáson alapuló, a tiszta ónra nagyfokú szelektivitást mutató minta–előkészítési eljárást dolgoztam ki, melynek segítségével feltártam különböző forrasz ötvözetek mikroszerkezetét.

A forrasz tömbi anyagában található intermetallikus mikrostruktúra finomszerkezete pusztán kémiai maratáson alapuló eljárással nem vizsgálható, mert a kontrollálatlan folyamatok károsítják a mikroszerkezetet. Kémiai maratással kombinált, elektrolízisen alapuló elektroanalitikai méréstechnikai módszert dolgoztam ki, mellyel a forrasz finomszerkezete vizsgálhatóvá vált. A módszer azon alapul, hogy az elektrolízishez felhasznált töltés arányos az elektronizált anyagmennyiséggel. A megfelelő munkapotenciálok beállításával a forrasztott kötésből szelektíven kivonható a tiszta ón fázis, ezáltal láthatóvá válnak az Ag3Sn intermetallikus finomszerkezetek (3. ábra)

3. ábra A szelektív marás során a SAC305 forraszból a β-Sn fázist kivonjuk, míg az ezek szemcséi között található Ag3Sn intermetallikus hálózat érintetlen marad.

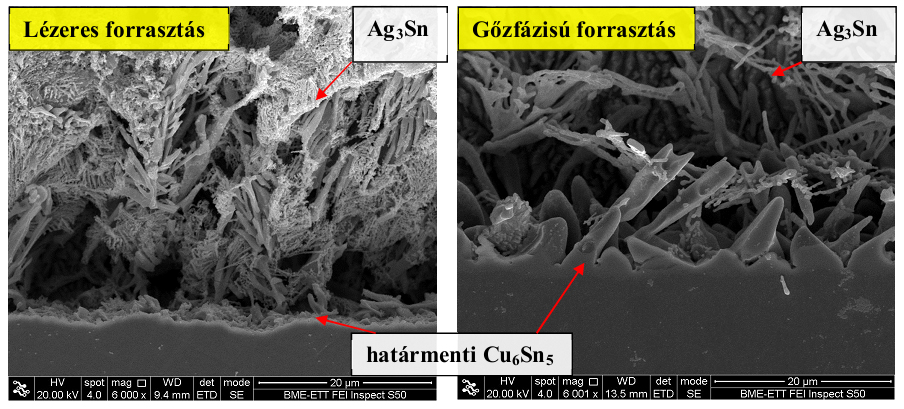

4. ábra CO2 lézerrel és gőzfázisú forrasztóberendezéssel (VPS) újraömlesztett forrasz szelektíven mararott keresztmetszeti csiszolatának SEM képe az intermetallikus határréteg közelében

Mérési eljárást dolgoztam ki forraszötvözetek finomszerkezetét alkotó intermetallikus hálózatok számszerű jellemzésére.

A forrasz magas óntartalma miatt jelentős mennyiségű réz alapfém oldódhat a tömbi anyagba, ahol megfelelő körülmények hatására hexagonális, csőszerű, Cu6Sn5 intermetallikus kiválások formájában kristályosodhat ki. (4. ábra)

Kollégámmal Bonyár Attilával olyan kísérleti módszert dolgoztunk ki, mellyel a forrasz tömbi anyagában mérhető a tiszta ón és a kialakult intermetallikus vegyületek térfogat-százalékos aránya. A módszer azon alapul, hogy az elektrokémiai szelektív maratás során eltávolított ón anyagmennyisége ismert. A marási mélység meghatározásával, valamint a hatásos keresztmetszet ismeretében meghatároztam a marás után visszamaradt intermetallikus hálózat és az eltávolított ón térfogatarányát.

Várható impakt, további kutatás

Kutatásom jelenlegi eredményeit számos ipari projekt kapcsán alkalmaztuk már sikerrel. Az optimalizált keresztmetszeti csiszolatkészítési technikát napi rendszerességgel használjuk elektronikus alkatrészek hibaanalízise során.

A szelektív elektrokémiai technológiával kapcsolatban már két folyóirat és egy konferencia cikk készült. A konferencia cikk “Excellent oral award” díjat nyert az IEEE - ISSE2012 konferencián. A módszer kezdeti eredményeit ipari partnerek felé is kommunikáltuk, és több céggel tervezzük szakmai együttműködés keretei között az új vizsgálati módszer gyakorlati alkalmazását.

Saját publikációk, hivatkozások, linkgyűjtemény

Publikációs lista

Lektorált, idegen nyelvű, külföldön megjelent folyóiratcikk

-

[L1] T. Hurtony, P. Gordon, B. Balogh, „Formation and Distribution of Sn-Cu IMC in Lead-Free Soldering Process Induced by Laser Heating”. MICRO AND NANOSYSTEMS 2:(3) 178-184. oldal

-

[L2] T. Hurtony, A. Bonyár, P. Gordon, G. Harsányi, „Investigation of intermetallic compounds (IMCs) in electrochemically stripped solder joints with SEM”, MICROELECTRONICS AND RELIABILITY 52: 1138-1142. oldal (2012)

-

[L3] T. Hurtony, A. Bonyár, P. Gordon, „Microstructure comparison of soldered joints using electrochemical selective etching”, MATERIALS SCIENCE FORUM, in press. (2012)

-

[L4] E. Harkai, T. Hurtony, P. Gordon, „Effects of cooling rate on the acoustic properties of Pb-5Sn solder”, MATERIALS SCIENCE FORUM, in press. (2012)

Lektorált, magyar nyelvű folyóiratcikk

- [M1] Hurtony T., Bonyár A., Gordon P. „Ólommentes forrasz intermetallikus vegyületeinek karakterizálása” ELEKTRONET XXI: megjelenés alatt (2012)

Idegen nyelvű, nemzetközi konferencia-kiadványban megjelent előadás

-

[R1] T. Hurtony, „Simulation and modeling of laser ablation”, 31st International Spring Seminar on Electronics Technology, ISSE 2008 (IEEE). Budapest, Magyarország, 452-457. oldal

-

[R2] T. Hurtony, P. Gordon, B. Balogh, „Optimization of flip-chip laser soldering for low temperature stability substrate”, Microelectronics and Packaging Conference, EMPC 2009. Rimini, Olaszország, (IEEE), 1-6. oldal

-

[R3] T. Hurtony, B. Balogh, D. Pintér, Gy. Lénárt, „Metallographic analysis of laser soldered chip resistors”, International Spring Seminar on Electronics Technology, ISSE 2010. Varsó, Lengyelország, (IEEE), 123-127. oldal

-

[R4] T. Hurtony, E. Harkai, P. Gordon, „Effect of solder pad symmetry on evolution of Sn‑Cu intermetallic compounds. XLVI International Scientific Conference On Information, Communication And Energy Systems And Technologies: ICEST 2011, Nis, Szerbia, 545-548. oldal

-

[R5] T. Hurtony, B. Sinkovics, P. Gordon, „Characterization of microstructure of lead free solder by different image processing algorithms”, 17th International Symposium for Design and Technology of Electronics Packages, SIITME 2011. Timisoara (Temesvár), Románia, (IEEE) 327-331. oldal

-

[R6] A.Bonyár. T. Hurtony, P. Gordon, „Selective electrochemical etching for the investigation of solder joint microstructures”, 35th International Spring Seminar on Electronics Technology. Salzburg, Ausztria, (IEEE), 1-7. oldal

-

[R7] E. Harkai, T. Hurtony, P. Gordon, „Inspection of Topography of Cracks Using Scanning Acoustic Microscopy”, XLVI International Scientific Conference On Information, Communication And Energy Systems And Technologies: ICEST 2011, Nis, Szerbia, (IEEE), 543-544. oldal

Idegen nyelvű, hazai konferencia-kiadványban megjelent előadás

[R8] L. M. Molnár, Sz. Dávid, T. Hurtony (szerk.), Atomic Force Microscopy Investigations of Intermetallic Layers on Electronic Surface Finishings. Budapest, Magyarország, 2010.

Hivatkozások listája

[1] Mathew Schaefer, Werner Laub, Janet M. Sabee, and Raymond A. Fournelle: A Numerical Method for Predicting Intermetallic Layer Thickness Developed During the Formation of Solder Joints, Journal of Electronic Materials, Vol. 25, No. 6, 1996

[2] Seo S-K, Cho MG, Choi WK, Lee HM, Comparison of Sn2.8Ag20In and Sn10Bi10In solders for intermediate-step soldering. J Electron Mater, 35 (2006), 1975–81.

[3] Kim DH, Cho MG, Seo S-K, Lee HM. Effects of Co Addition on Bulk Properties of Sn-3.5Ag Solder and Interfacial Reactions with Ni-P UBM, J. Electron. Mater. 38 (2009) 39-45.

[4] ChoMG, Kang SK, Shih DY, Lee HM. Effects of minor additions of Zn on interfacial reactions of Sn–Ag–Cu and Sn–Cu solders with various Cu substrates during thermal aging. J. Electron. Mater. 36 (2007) 1501–1509.

[5] B.S.S. Chandra Rao, J. Weng, L. Shen, T.K. Lee, K.Y. Zeng, Morphology and mechanical properties of intermetallic compounds in SnAgCu solder joints, Microelectronic Engineering 87 (2010) 2416–2422

[6] J. Keller, D. Baither, U. Wilke, G. Schmitz, „Mechanical properties of Pb-free SnAg solder joints”, Acta Materialia, 59 (2011) 2731–2741